Razumijevanje dijelova za utiskivanje bakra i njihove uporabe u industriji

Bakreni dijelovi za utiskivanje su precizno oblikovane komponente stvorene utiskivanjem bakra ili limova od legure bakra u određene oblike. Njihova izvrsna električna vodljivost, toplinska izvedba i otpornost na koroziju čine ih bitnim u mnogim sektorima. Za razliku od generičkih metalnih dijelova, bakreni dijelovi za utiskivanje zahtijevaju strogu kontrolu dimenzija i kvalitetu površine zbog svoje uloge u električnim sustavima i mehaničkim sklopovima s visokim ciklusom.

Industrije koje se uvelike oslanjaju na dijelove za utiskivanje bakra uključuju:

- Elektrika i elektronika — za konektore, terminale i sabirnice;

- Automobili — za senzore, releje, kontakte i sustave baterija za EV;

- Telekomunikacije — za RF konektore i vodljive štitove;

- Industrijski strojevi — za kontakte i hladnjake otporne na habanje.

Odabir materijala za dijelove za utiskivanje bakra

Odabir ispravnog bakrenog materijala ključan je za učinkovitost žigosanja i funkcionalnost krajnje uporabe. Svojstva materijala utječu na mogućnost oblikovanja, čvrstoću, vodljivost i cijenu. Uobičajeni bakreni materijali uključuju čisti bakar i bakrene legure poput mesinga i bronce.

Klase čistog bakra

Čisti bakar (serija C11000, C10100) nudi najveću električnu i toplinsku vodljivost među izrađenim metalima. Idealan je za konektore napajanja i sabirnice velike struje gdje je kritičan minimalni otpor. Međutim, čisti bakar ima manju vlačnu čvrstoću u usporedbi s mnogim legurama, pa je potrebna pažljiva kontrola procesa kako bi se izbjeglo pucanje tijekom štancanja.

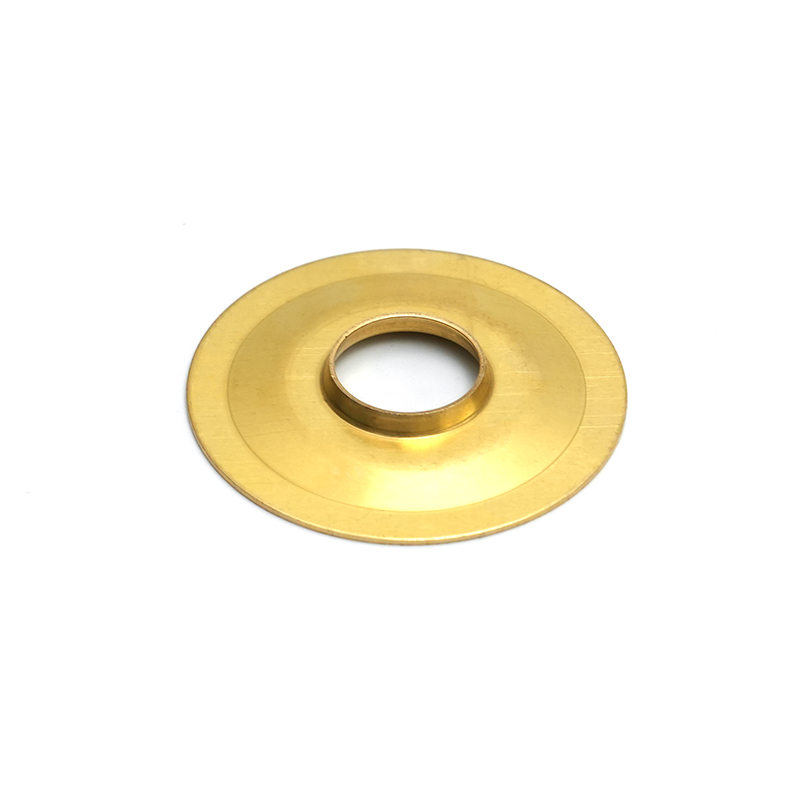

Uobičajene legure bakra: mesing i bronca

Bakrene legure kao što su mjed (bakar-cink) i bronca (bakar-kositar) povećavaju čvrstoću i otpornost na habanje dok održavaju razumnu vodljivost. Mjed se često koristi za priključke i opružne kontakte zbog ravnoteže mogućnosti oblikovanja i mehaničke čvrstoće. Brončane varijante odabrane su za okruženja koja zahtijevaju poboljšanu otpornost na koroziju ili učinak trenja.

Načela dizajna dijelova za utiskivanje bakra

Učinkovit dizajn dijelova za utiskivanje bakra nadilazi jednostavne oblike. Dobar dizajn olakšava proizvodnju, smanjuje otpad i osigurava funkcionalnu izvedbu. Sljedeći principi vode inženjere tijekom razvoja dijelova:

- Održavajte ujednačenu debljinu stijenke: Nejednaka debljina može uzrokovati pukotine ili skokove tijekom oblikovanja.

- Izbjegavajte oštre unutarnje kutove: Koristite radijuse za poboljšanje protoka materijala i smanjenje koncentracije naprezanja.

- Smanjite neravnine i oštre rubove: Navedite tolerancije i zahtjeve za završnu obradu kako biste smanjili troškove sekundarnog skidanja srha.

- Razmotrite povratne efekte: Bakrene legure mogu se vratiti nakon oblikovanja; dopuštenja za dizajn to nadoknađuju.

Tolerancija i specifikacije značajki

Bakreni dijelovi za utiskivanje često zahtijevaju uske tolerancije zbog spajanja s drugim mehaničkim ili električnim sklopovima. Odredite tolerancije prema funkciji — na primjer, širine kontakata koje utječu na trenutni kapacitet ili promjere pinova koji odgovaraju kućištima. Strože tolerancije mogu povećati složenost alata i troškove, stoga uravnotežite potrebe dizajna i izvedivost proizvodnje.

Postupci proizvodnje dijelova za utiskivanje bakra

Štancanje bakrom uključuje pretvaranje ravnog lima ili materijala u zavojnice u složene dijelove pomoću matrica i preša. Nekoliko varijacija procesa odgovara različitim volumenima i geometrijama:

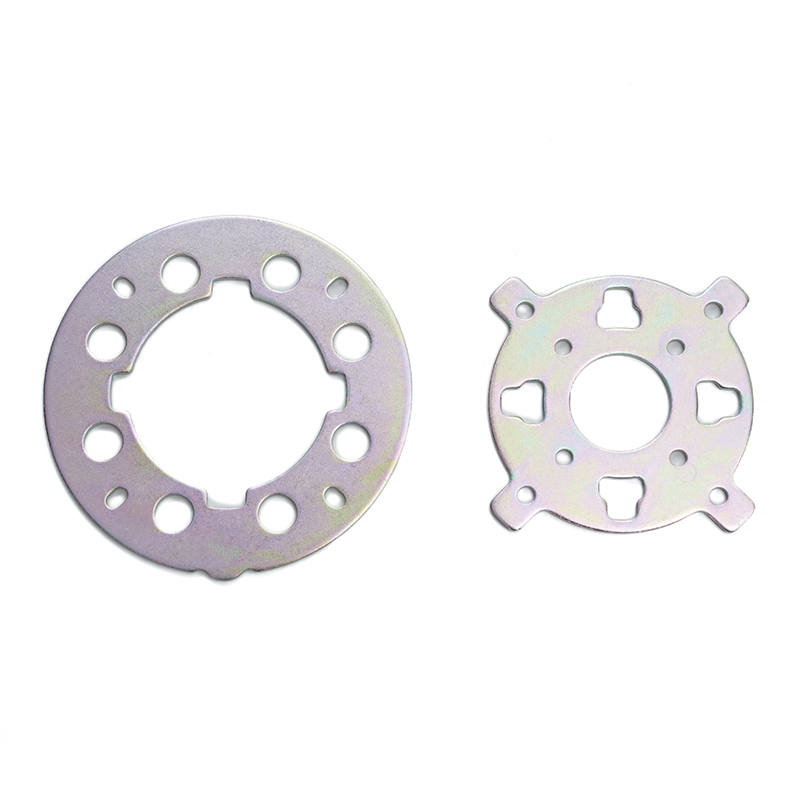

Blanking i piercing

Blanking izrezuje početni oblik iz lima ili zavojnice. Piercing stvara rupe ili unutarnje izreze. Ove se operacije često izvode u prvim fazama progresivnih matrica kako bi se proizvele ponovljive karakteristike. Visokoprecizno brušenje smanjuje stvaranje srha i poboljšava kvalitetu oblikovanja.

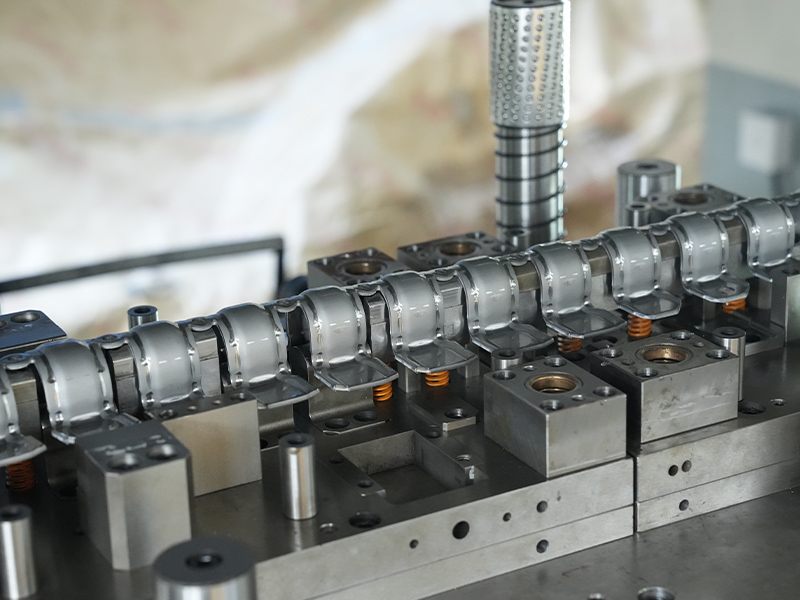

Progresivno žigosanje

Progresivno žigosanje koristi seriju stanica na jednom kompletu matrica. Svaka stanica dodaje operacije poput savijanja, kovanja ili oblikovanja za izradu kompletnih dijelova u jednom ciklusu prešanja. Progresivno žigosanje idealno je za velike količine zbog svoje brzine i ponovljivosti, ali troškovi alata veći su od jednostavnih matrica, što ga čini najboljim za srednje do velike proizvodne serije.

Fino brušenje za precizne rubove

Fino brušenje je specijalizirani postupak za dijelove koji zahtijevaju vrlo glatke rubove i strogu kontrolu dimenzija. Koristi precizne strojno obrađene matrice s visokim pritiskom za smanjenje izobličenja. Iako je skuplji od konvencionalnog žigosanja, fino brušenje proizvodi dijelove s izvrsnom geometrijskom preciznošću, prikladne za kritične električne kontakte ili precizne mehaničke komponente.

Odabir alata i preše za utiskivanje bakra

Izbor alata i preša izravno utječe na kvalitetu proizvodnje, vrijeme ciklusa i troškove. Bakreni materijali imaju dobru duktilnost, ali mogu brzo stvrdnuti, tako da alati moraju biti robusni i precizno poravnati.

Materijali za kalupe i premazi

Alatni čelici s visokim udjelom ugljika poput A2 ili D2 uobičajeni su za kalupe za utiskivanje zbog otpornosti na trošenje i žilavosti. Za velike količine, alatni čelici mogu dobiti premaze kao što su TiN ili DLC kako bi se smanjilo trenje i produžio vijek trajanja. Matrice za fino izrezivanje često zahtijevaju još tvrđe materijale i češće održavanje.

Vrste preša za utiskivanje bakra

Mehaničke preše nude veliku brzinu i ponovljivost za progresivno utiskivanje. Za precizne operacije ili duže hodove mogu se odabrati hidrauličke preše. Servo preše pružaju programabilnu kontrolu za promjenjivu brzinu i vrijeme zadržavanja, što poboljšava kontrolu oblikovanja za složene geometrije.

Kontrola kvalitete i inspekcija dijelova za utiskivanje bakra

Osiguranje kvalitete osigurava da dijelovi za utiskivanje bakra ispunjavaju određene kriterije izvedbe. Robusni plan inspekcije smanjuje otpad i preradu dok istovremeno poboljšava pouzdanost dijelova.

Dimenzionalna inspekcija

Koristite kalibrirane mjerače, CMM (stroj za koordinatno mjerenje) ili optičke komparatore za provjeru kritičnih dimenzija. Za velike serije, automatizirani vizualni sustavi mogu pregledati značajke u liniji kako bi rano uhvatili odstupanja.

Površinska obrada i kontrola neravnina

Površinska obrada utječe na otpor električnog kontakta i pristajanje sklopa. Provjerite ima li na površinama ogrebotina, rupa ili neravnina. Skidanje srha može biti potrebno procesima prevrtanja, četkanja ili mikro skidanja srha. Navedite zahtjeve za završnu obradu površine u mikronima (Ra) radi jasnoće.

Mehanička i električna ispitivanja

Ovisno o primjeni, ispitajte vlačnu čvrstoću, izvedbu savijanja i vodljivost. Električne kontakte treba ispitati na kontaktni otpor pod opterećenjem. Dokumentirajte testne protokole kako biste osigurali ponovljivost i usklađenost sa standardima korisnika.

Čimbenici troškova i razmatranje vremena isporuke

Procjena troškova i vremena izvedbe u ranoj fazi projekta pomaže postaviti realna očekivanja. Primarni pokretači troškova uključuju vrstu materijala, složenost dijela, dizajn alata i obujam proizvodnje. Legure bakra obično su skuplje od čelika ili aluminija, pa optimizacija dizajna može smanjiti otpad i troškove.

| Faktor troškova | Utjecaj | Bilješke |

| Vrsta materijala | visoko | Legure vs čisti bakar |

| Složenost alata | visoko | Progresivni u odnosu na jednostavne matrice |

| Opseg proizvodnje | srednje | Ekonomija razmjera |

| Zahtjevi inspekcije | srednje | Inline vs finalna inspekcija |

Na vrijeme isporuke utječu dizajn alata i ciklusi odobravanja. Prilagođene progresivne matrice mogu zahtijevati nekoliko tjedana dizajna i probnih vožnji, dok se jednostavni alati za žigosanje mogu isporučiti brže. Rani angažman s dobavljačima pomaže smanjiti kašnjenja.

Odabir pravog dobavljača bakrenog žigosanja

Odabir dobavljača sa iskustvom u žigosanju bakra osigurava kvalitetnu i pravovremenu isporuku. Procijenite potencijalne partnere na temelju mogućnosti alata, iskustva s materijalima, proizvodnog kapaciteta i sustava inspekcije. Zatražite uzorke ili prototipove za provjeru sposobnosti prije nego što se posvetite velikim serijama.