Razumijevanje dijelova za precizno utiskivanje u modernoj proizvodnji

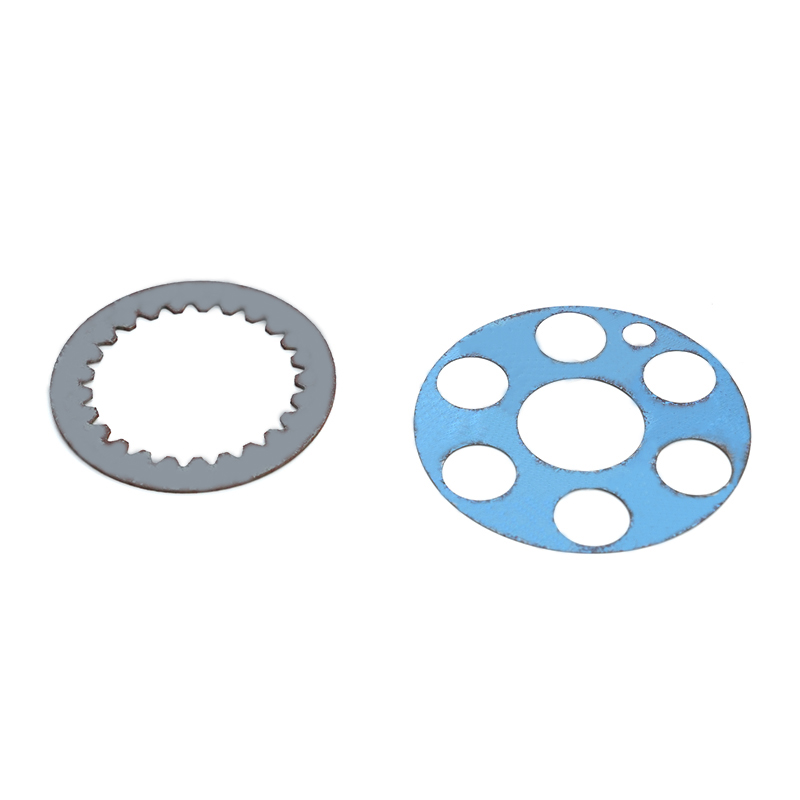

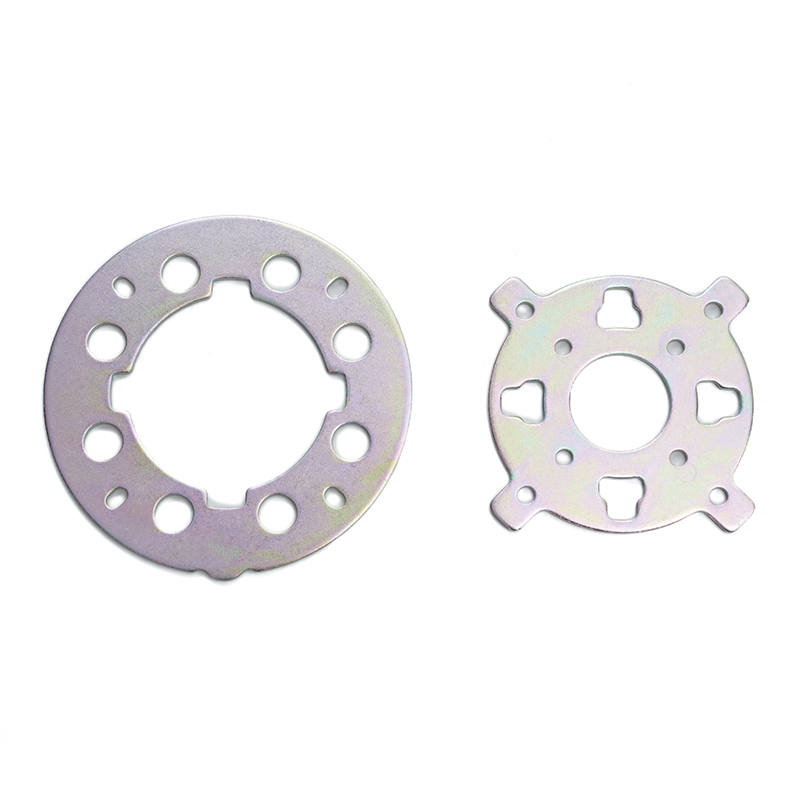

Dijelovi za precizno žigosanje su metalne komponente proizvedene rezanjem i oblikovanjem pločastog materijala pomoću matrica i preša. Za razliku od osnovnog žigosanja, precizno žigosanje usmjereno je na visoke tolerancije, ponovljivost i postizanje složenih geometrija s strogim specifikacijama. Precizno otisnute komponente pojavljuju se u zrakoplovnim sklopovima, medicinskim uređajima, kućištima automobilskih senzora i kućištima elektronike gdje se o točnosti dimenzija i dosljednoj izvedbi ne može pregovarati.

Temeljna namjera preciznog žigosanja je transformirati ravne metalne ploče u korisne dijelove uz minimalne sekundarne operacije. To štedi vrijeme proizvodnje, smanjuje troškove i osigurava dosljednu kvalitetu dijelova tijekom proizvodnih serija. Precizno žigosanje nije širok pojam; posebno se odnosi na procese visoke točnosti, a ne na generičko probijanje ili brisanje.

Ključni materijali koji se koriste za dijelove za precizno utiskivanje

Odabir pravog materijala izravno utječe na izvedbu dijela, toleranciju žigosanja i ukupne troškove proizvodnje. Precizno žigosanje može se primijeniti na željezne i obojene metale, a svaki je odabran na temelju mehaničkih svojstava i zahtjeva krajnje upotrebe.

Uobičajeni metali u preciznom žigosanju

- Nehrđajući čelik – izvrsna otpornost na koroziju i čvrstoća za medicinske i prehrambene dijelove.

- Hladno valjani čelik – dobra ravnost i završna obrada površine, idealno za strukturne utisnute komponente.

- Aluminijske legure – lagane i toplinski vodljive, koriste se u kućištima automobila i elektronike.

- Bakrene legure – visoka električna vodljivost za konektore i priključke.

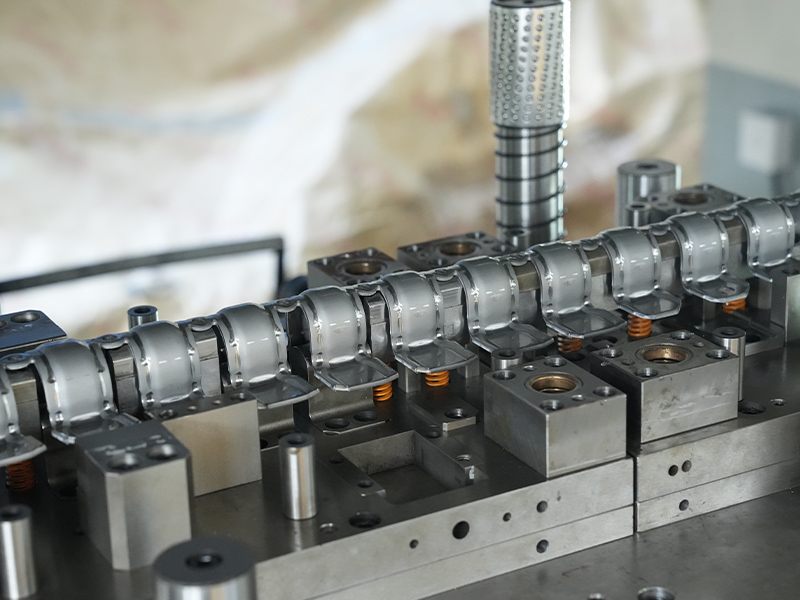

Alati za precizno žigosanje: dizajn i održavanje

Alati su okosnica preciznog štancanja. Dizajn, izbor materijala i održavanje kalupa određuju moguće tolerancije i kvalitetu dijelova. Odgovarajući alati smanjuju varijabilnost i podržavaju proizvodnju velikih količina bez čestih zastoja.

Razmatranja dizajna kalupa za utiskivanje

- Zahtjevi tolerancije: Matrice moraju biti strojno obrađene prema strožim tolerancijama od konačnog dijela kako bi se uzela u obzir opruga i protok materijala.

- Tvrdoća materijala: Čelik za kalupe s odgovarajućim razinama tvrdoće otporan je na habanje i produljuje vijek trajanja.

- Strategija podmazivanja: Dizajnirani kanali i džepovi pomažu kontrolirati trenje, smanjuju trošenje i poboljšavaju kvalitetu površine dijela.

- Modularnost: Modularne komponente matrice smanjuju vrijeme promjene učvršćenja i podržavaju varijacije dijelova.

Rutinske prakse održavanja alata

Primjena redovitog rasporeda održavanja sprječava neočekivane zastoje i osigurava dosljednu kvalitetu dijelova. Tipični zadaci održavanja uključuju čišćenje matrica, provjeru poravnanja, oštrenje rubova i mjerenje točaka istrošenosti. Vođenje detaljnih dnevnika alata omogućuje proizvođačima da predvide kada je kalupu potrebna obnova prije nego se pojave nedostaci.

Proces preciznog žigosanja: od dizajna do proizvodnje

Kontrolirani tijek procesa osigurava da svaki dio za precizno žigosanje zadovoljava specifikacije dizajna i u skladu je s industrijskim standardima. Ispod su ključne faze u praktičnom smislu:

1. Inženjerski dizajn i simulacija

Tijekom projektiranja, inženjeri koriste CAD i analizu konačnih elemenata (FEA) kako bi optimizirali geometriju dijela, odabrali materijale i simulirali ponašanje oblikovanja. Simulacija identificira potencijalne probleme kao što su pukotine ili pretjerano stanjivanje prije fizičke izrade alata.

2. Izrada kalupa i probna izvođenja

Nakon što je dizajn finaliziran, precizne matrice se izrađuju korištenjem CNC obrade i EDM procesa. Probni rad sa stvarnim materijalima provjerava prikladnost, tolerancije dimenzija i ponovljivost procesa. Prilagodbe se bilježe i ponovno testiraju dok proces ne postane stabilan.

3. Proizvodnja i Inspekcija tijekom procesa

Velike količine tipične su za precizno žigosanje. Inline metode inspekcije—kao što su laserski sustavi mjerenja i vida—nadziru dijelove u stvarnom vremenu. Provjere kvalitete integrirane su u redovitim intervalima kako bi se rano uhvatila odstupanja i smanjila stopa otpada.

Uobičajene aplikacije i zahtjevi za performanse

Precizni dijelovi za utiskivanje ključni su na tržištima gdje su točnost dimenzija i pouzdana izvedba ključni. U nastavku prikazujemo određene industrije i kako njihovi zahtjevi vode praksu preciznog žigosanja.

| Industrija | Tipične komponente | Potrebe za učinkom |

| Automobilizam | Nosači senzora, EMI štitovi | Visoka izdržljivost, stroga kontrola dimenzija |

| Medicinski uređaji | Držači implantata, dijelovi kirurških instrumenata | Biokompatibilnost, precizna obrada površine |

| Elektronika | Stezaljke konektora, komponente oklopa | Električna vodljivost, tolerancije na razini mikrona |

Osiguranje kvalitete i kontrola tolerancije

Precizno žigosanje zahtijeva rigorozne metode osiguranja kvalitete (QA) kako bi se osiguralo da svaki dio zadovoljava specifikacije. QA prakse nisu nejasne inspekcije; ciljaju na ključne mjerljive atribute dijelova i procesa.

Tehnike kritične inspekcije

- Koordinatni mjerni strojevi (CMM): Provjerite 3D dimenzije s točnošću na razini mikrona.

- Optički komparatori: Provjerite profile i usklađenost značajki bez kontakta.

- Laserski mikrometri: Izmjerite promjere i debljinu dijela u liniji.

- Statistička kontrola procesa (SPC): Pratite trendove tijekom vremena kako biste smanjili varijacije i identificirali pomake procesa.

Strategije optimizacije troškova za precizno žigosanje

Optimizacija troškova u preciznom štancanju je moguća bez ugrožavanja kvalitete. Usmjerena poboljšanja u korištenju materijala, životnom vijeku kalupa i proizvodnom protoku smanjuju jedinične troškove i povećavaju konkurentnost.

Praktične metode za smanjenje troškova

- Optimizirajte prazno ugniježđivanje kako biste smanjili rasipanje materijala.

- Uložite u izdržljive materijale za matrice kako biste produljili vijek trajanja alata i smanjili promjene.

- Koristite progresivne matrice za konsolidaciju više operacija u jednom prolazu.

- Primijenite prediktivno održavanje kako biste izbjegli neočekivane zastoje tiskare.

Održavanjem podataka o procesu, zapisima o radu alata i organiziranim rezultatima inspekcije dijelova, proizvođači mogu identificirati uska grla i dati prioritet stalnim poboljšanjima koja proizvode mjerljivu vrijednost.