I. Dijelovi za žigosanje metala: Tajna kamen temeljac industrije

U velikoj mapi moderne industrije, Dijelovi za žigosanje su poput neophodnih čvrstih zakovica, usko povezujući razne industrijske veze i podržavaju stabilnu strukturu industrijskih zgrada. Iz automobila se oslanjamo za svakodnevno putovanje na elektroničke uređaje koje uvijek nosimo sa sobom, od raznih kućnih uređaja kod kuće do ključnih komponenti u građevinskom polju, dijelovi za žigosanje metala su posvuda, a njihova je važnost samoizgled. Mogu se nazvati kamen temeljac industrijskog polja.

Uzmite u obzir industriju automobilske proizvodnje kao primjer. Ovo je jedno od najčešće korištenih i kritičnijih polja za dijelove metala. Rođenje automobila neodvojivo je od tisuća metalnih dijelova žigosavanja. Od vanjske školjke tijela automobila do unutarnjih dijelova motora, konstrukcijskih dijelova šasije itd. Daju automobilu stabilnu strukturu i glatku izgled, te nose razne naprezanja i opterećenja kada se automobil vozi velikom brzinom. Njegova je kvaliteta izravno povezana sa sigurnošću, udobnošću i performansama automobila. U elektroničkoj industriji dijelovi za žigosanje metala također igraju ključnu ulogu. Metalne školjke, unutarnji priključci, terminali i drugi precizni dijelovi elektroničkih uređaja kao što su mobilni telefoni, računala i fotoaparate sve su remek -djela tehnologije metala. Ovi dijelovi za žigosanje ne samo da jamče električne performanse elektroničke opreme, već im pružaju i čvrstu fizičku zaštitu, tako da oprema može izdržati različite vanjske utjecaje u svakodnevnoj upotrebi.

U industriji kućnih aparata, primjena dijelova metalnih žigovanja može se vidjeti i svugdje. Školjke, nosači, baze i ostali dijelovi kućnih uređaja poput hladnjaka, perilica rublja i klima uređaja uglavnom se izrađuju žigonima. Iako osiguravaju strukturnu snagu kućnih uređaja, oni također mogu ispuniti potrošačeve potrage za ljepotom i praktičnošću kroz raznoliki dizajn. U području konstrukcije, dijelovi za žigosanje metala koriste se za proizvodnju ključnih komponenti poput vrata i prozora, zidova zavjesa i čeličnih konstrukcija. Oni nose ogromnu težinu zgrade i ispitivanje različitih prirodnih sila i dali su veliki doprinos sigurnosti i stabilnosti zgrade.

Upravo zbog široke primjene i ključne uloge metalnih dijelova ukidanja u mnogim industrijama, posebno je važno istražiti njegov proizvodni proces u tvornici dubinski. To nam ne samo pomaže da razumijemo tajne industrijske proizvodnje i magisterij napredne proizvodne tehnologije, već također pruža snažnu tehničku podršku i inovativne ideje za razvoj povezanih industrija, te promiče čitavo industrijsko polje da krene prema učinkovitijem, preciznom i inteligentnom smjeru. Zatim zajedno uđemo u tvornicu i otkrivamo misteriju procesa proizvodnje metala.

Ii. Planiranje nacrta: Prvo dizajn

(I) Analiza potražnje i komunikacija

U procesu proizvodnje metalnih dijelova za žigosanje, dizajnerska veza je nalik kamen temeljac zgrade, igranje vitalne uloge, analize potražnje i komunikacija ključ su za otvaranje vrata dizajniranju. Prilikom primanja zadatka proizvodnje metalnih dijelova za žigosanje, prvi zadatak dizajnera je provesti dubinsku i sveobuhvatnu komunikaciju s kupcima ili relevantnim odjelima.

Potrebe kupaca često su raznolike i složene, što zahtijeva da dizajneri imaju oštar uvid i izvrsne komunikacijske vještine kako bi precizno snimili sve ključne informacije. U smislu funkcije, dijelovi za žigosanje metala u različitim industrijama i u različite svrhe imaju potpuno različite funkcionalne zahtjeve. Na primjer, žigosanje dijelova u zrakoplovnom polju mora imati izuzetno visoku čvrstoću i lagane karakteristike kako bi izdržali ogroman stres zrakoplova u složenim okruženjima velike visine, istovremeno smanjujući težinu trupa i poboljšava performanse leta; dok se precizno žigosanje dijelova u elektroničkoj opremi fokusira na dobru vodljivost i dimenzionalnu točnost kako bi se osigurao stabilan prijenos elektroničkih signala i uobičajeni rad opreme. U pogledu performansi, pokazatelji performansi kao što su visoki temperaturni otpor, otpornost na koroziju i otpornost na habanje razlikuju se ovisno o scenariju primjene. Dijelovi za žigosanje unutar motora automobila moraju biti stabilno raditi dugo vremena pod visokim temperaturama, visokim tlakom i jakim korozijskim okruženjem; Metalni strukturni dijelovi koji se koriste na otvorenom moraju imati izvrsnu otpornost na vremenske uvjete i otpornost na koroziju kako bi se odupirali eroziji prirodnim čimbenicima poput vjetra, kiše i ultraljubičastih zraka.

Ni dizajn izgleda ne smije se zanemariti. To se ne odnosi samo na estetiku proizvoda, već je i usko povezana s tržišnom konkurentnošću proizvoda. Uz kontinuirano poboljšanje estetske razine potrošača, zahtjevi za izgled proizvoda postaju sve strožiji. Metalne školjke nekih vrhunskih elektroničkih proizvoda slijede krajnju glatkoću linija i izvrsne teksture površine kako bi pokazali vrhunski kvalitet i modni osjećaj proizvoda; Dok dijelovi kućanskih predmeta utišavaju više pozornosti koordinaciji s cjelokupnim stilom kuće i dodajte ljepotu kućnom okruženju kroz jedinstvene oblike i podudaranje boja.

Da bi u potpunosti i precizno razumjeli potrebe kupaca, dizajneri obično koriste različite metode komunikacije. Osim komunikacije licem u lice, oni će također održavati bliski kontakt s kupcima udaljenim metodama kao što su telefonske konferencije i video konferencije kako bi se osigurala pravovremena komunikacija u bilo kojoj situaciji. Istodobno, dizajneri će također prikupiti relevantne informacije koje pružaju kupci, kao što su priručnici za proizvode, tehničke specifikacije, referentni uzorci itd. Ovi su materijali nalik na vrijedni tragovi koji će dizajnerima pomoći da duboko razumiju pozadinu i detalje o potražnji proizvoda. Tijekom komunikacijskog procesa, dizajneri će koristiti svoje profesionalno znanje kako bi objasnili i usmjerili neke nejasne ili nerazumne zahtjeve koje su prikupili kupci i pružili profesionalne prijedloge i rješenja, tako da konačni dizajn ne može zadovoljiti samo stvarne potrebe kupaca, već i zadovoljiti načela i specifikacije inženjerskog dizajna.

(Ii) Točan crtanje s CAD softverom

Nakon potpunog razumijevanja potreba kupaca, dizajneri će koristiti profesionalni softver kao što je CAD (računalni dizajn) kako bi ideje u njihovim mislima pretvorili u točne crteže proizvoda, što je temeljna veza u procesu dizajniranja metalnih dijelova za žigosanje. CAD softver postao je neophodan alat za moderan industrijski dizajn sa svojim moćnim funkcijama i mogućnostima visokog preciznog crtanja, pružajući dizajnerima širok kreativni prostor i učinkovito dizajnersko sredstvo.

Kada koriste CAD softver za crtanje crteža proizvoda, dizajneri prvo moraju odrediti cjelokupni izgled i osnovni oblik proizvoda. Ovo zahtijeva izgradnju općeg obrisa proizvoda u softveru na temelju informacija dobivenih iz prethodne komunikacije, u kombinaciji s vlastitim dizajnerskim iskustvom i kreativnošću. Na primjer, za žigosanje glave cilindra automobilskog motora, dizajner će prvo odrediti svoj glavni oblik, poput pravokutnika ili nepravilnog poligona, kao i lokacije i približne veličine ključnih dijelova kao što su razne rupe za ugradnju i rupe za ubrizgavanje. U procesu određivanja osnovnog oblika, dizajner će u potpunosti razmotriti funkcionalne zahtjeve i proces proizvodnje proizvoda kako bi se osigurala racionalnost i proizvodnja dizajna.

Zatim su ključni parametri poput veličine proizvoda, oblika, tolerancije itd. Precizno se crtaju i napomena. Točnost dimenzije jedan je od ključnih pokazatelja kvalitete dijelova metalnih žilaca, koji izravno utječu na montažu i performanse proizvoda. CAD softver pruža bogatstvo alata za crtanje i preciznih funkcija dimenzija. Dizajneri mogu točno odrediti veličinu svakog dijela unosom određenih vrijednosti ili pomoću mjernih alata. Na primjer, za startni dio preciznog elektroničkog konektora, dimenzionalna tolerancija njegovih igara može se kontrolirati unutar ± 0,01 mm, što zahtijeva da dizajneri izvuku i napomenu izuzetno točno u CAD softveru kako bi se osiguralo da sljedeći postupak obrade može ispuniti ovaj visoki zahtjev.

Crtež oblika također zahtijeva visok stupanj točnosti. Metalni dijelovi za žigosanje dolaze u različitim oblicima, u rasponu od jednostavnih ravnih dijelova do složenih trodimenzionalnih zakrivljenih dijelova. Za žigosanje dijelova složenih oblika, dizajneri koriste funkciju površinskog modeliranja CAD softvera kako bi točno izgradili trodimenzionalni oblik proizvoda stvaranjem upravljačkih točaka, krivulja i površina. Na primjer, površina poklopca tijela automobila obično ima složen zakrivljeni oblik površine. Dizajneri trebaju koristiti napredne površinske alate za modeliranje CAD-a, poput NURBS-a (nejednakog racionalnog B-Spline) površine, kako bi precizno prikazali svaku krivulju i svaku površinu na površini tijela, tako da ne samo da ispunjava zahtjeve aerodinamike, već i prikazuje lijepe crte izgleda.

Označavanje tolerancije također je važan dio procesa crtanja CAD -a. Tolerancija se odnosi na raspon varijacija dopuštene veličine, što odražava zahtjeve točnosti proizvoda tijekom proizvodnog procesa. Razumni dizajn tolerancije ne samo da može osigurati kvalitetu i performanse proizvoda, već i smanjiti troškove proizvodnje. Dizajneri će precizno označiti raspon tolerancije svake veličine na CAD crtežu prema zahtjevima korištenja proizvoda i razini proizvodnje. Na primjer, za neke dijelove žigosavanja s visokim zahtjevima za usklađivanje točnosti, poput podudaranja dijelova klipa motora i obloga cilindra, raspon tolerancije može se vrlo strogo kontrolirati; Iako se za dimenzije nekih nekritičnih dijelova raspon tolerancije može na odgovarajući način opustiti.

Tijekom postupka crtanja, dizajneri će također koristiti različite pomoćne funkcije CAD softvera, kao što su upravljanje slojevima, definicija bloka, parametrijski dizajn itd. Za poboljšanje učinkovitosti i točnosti crtanja. Funkcija upravljanja slojem može postaviti različite vrste grafičkih elemenata, kao što su konture, dimenzijske linije, napomene tolerancije itd., Na različite slojeve za jednostavno upravljanje i uređivanje; Funkcija definicije bloka može definirati neke najčešće korištene grafičke elemente, kao što su standardni dijelovi, simboli itd., Kao blokovi za jednostavnu ponovnu upotrebu; Funkcija parametrijskog dizajna omogućuje dizajnerima da automatski ažuriraju grafiku mijenjanjem parametara, uvelike poboljšavajući fleksibilnost i učinkovitost dizajna.

(Iii) Pregled i optimizacija dizajna

Kad je CAD crtež dovršen, to ne znači kraj dizajnerskog rada. Zatim je potrebno organizirati više strana za provođenje pregleda dizajna, što je važna veza kako bi se osigurala kvaliteta dizajna, otkrila potencijalne probleme i optimizirala. Pregled dizajna je proces brainstorminga. Pozivanjem ljudi iz različitih profesionalnih pozadina da sudjeluju, dizajnerski plan je sveobuhvatno i duboko preispitan i ocjenjivan iz više uglova.

Ljudi koji su uključeni u pregled dizajna obično uključuju dizajnere, inženjere procesa, inženjere kalupa, osoblje za kontrolu kvalitete, menadžere proizvodnje i predstavnike kupaca. Kao glavni tvorac plana dizajna, dizajner je odgovoran za uvođenje dizajnerskih ideja, funkcija proizvoda, strukturnih karakteristika i osnove za detaljno određivanje različitih parametara; Procesni inženjer ocjenjuje izvedivost plana dizajna u stvarnom proizvodnom procesu iz perspektive proizvodnog procesa, uključujući odabir procesa žigosavanja, poteškoće dizajna i proizvodnje plijesni, primjenjivost proizvodne opreme itd.; Inženjer kalupa usredotočit će se na strukturni dizajn, izračun snage, predviđanje života i održavanje kalupa; Osoblje za kontrolu kvalitete strogo će pregledati točnost dimenzije proizvoda, kvalitetu površine, pokazatelje performansi i druge aspekte prema standardima kvalitete i specifikacijama inspekcije kako bi se osiguralo da dizajnerski plan može udovoljiti zahtjevima kvalitete; Osoblje za upravljanje proizvodnjom razmotrit će čimbenike kao što su učinkovitost proizvodnje, kontrola troškova i planiranje proizvodnje i iznijeti prijedloge za optimizaciju kako bi dizajnerski plan bio više u skladu s proizvodnjom stvarnosti; Predstavnik kupca izrazit će mišljenja o funkcijama, izgledu i korisničkom iskustvu proizvoda iz perspektive korisnika kako bi osigurao da dizajnerski plan može zadovoljiti potrebe i očekivanja kupca.

Tijekom postupka pregleda, osoblje iz svih stranaka provest će detaljan pregled crteža dizajna i postavljati pitanja i prijedloge iz različitih uglova. Na primjer, procesni inženjer može otkriti da je raspored procesa žigosavanja nerazuman, što rezultira niskom učinkovitošću proizvodnje ili povećanom stopom otpada. U ovom trenutku, potrebno je razgovarati s dizajnerom kako bi prilagodio slijed procesa žigosavanja ili poboljšao strukturu kalupa; Inženjer kalupa može naglasiti da određeni dio kalupa nije dovoljno jak i sklon je oštećenju tijekom upotrebe, a odabir materijala ili strukturni dizajn kalupa treba optimizirati; Osoblje za kontrolu kvalitete može utvrditi da je određeni zahtjev za toleranciju proizvoda previše strog i teško je garantirati u postojećim uvjetima proizvodnje. Potrebno je pregovarati s dizajnerom kako bi na odgovarajući način opustio raspon tolerancije, a istovremeno osigurava da kvaliteta proizvoda ne utječe; Predstavnik kupca može predložiti neke prijedloge modifikacije o dizajnu izgleda proizvoda, kao što su boja, oblik, metoda površinskog obrade itd. Dizajner će izvršiti odgovarajuće prilagodbe i optimizacije u planu dizajna na temelju povratnih informacija kupca.

Za pitanja i prijedloge postavljenih tijekom postupka pregleda, dizajnerski tim provest će dubinsku analizu i istraživati i formulirati odgovarajuće mjere optimizacije. To može uključivati djelomične izmjene crteža dizajna, poput podešavanja parametara kao što su veličina, oblik, tolerancija itd.; Također može zahtijevati ponovnu konceptualizaciju i optimizaciju cijelog plana dizajna, poput promjene strukturnog oblika proizvoda, odabira materijala ili postupka žigosavanja. Tijekom procesa optimizacije, dizajnerski tim će u potpunosti iskoristiti funkcije CAD softvera za simulaciju i analizu modificiranog plana dizajna i provjeriti ga kako bi se osiguralo da optimizirani plan dizajna može ispuniti različite zahtjeve i izbjeći probleme u stvarnom proizvodnom procesu.

Pregled i optimizacija dizajna je iterativni postupak. Projektni plan neće biti dovršen sve dok sve strane ne postignu konsenzus o planu dizajna i vjeruju da je dizajnerski plan u potpunosti razmotrio funkciju proizvoda, performanse, izgled, proces proizvodnje, kontrolu kvalitete, učinkovitost proizvodnje i troškove i druge faktore, a znanstveni i izvedivi, postavljajući solidne temelje za naknadnu proizvodnju kalupa i utisnuti proizvodnju.

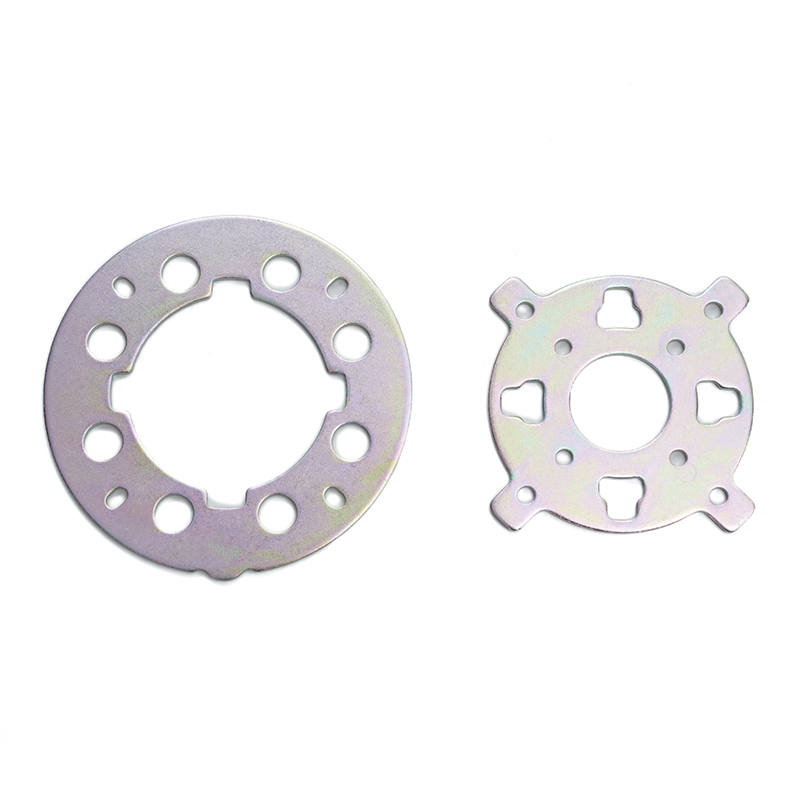

Iii. Odabir materijala: izvor kvalitete

(I) Svojstva materijala i prilagodljivost

Odabir materijala igra vitalnu ulogu u proizvodnji dijelova metalnih žilaca, baš kao i kamen temeljac visoke zgrade, i ključni je faktor u osiguravanju kvalitete i performansi proizvoda. Uobičajeni metalni materijali kao što su čelične ploče s hladno valjanom, ploče od nehrđajućeg čelika, aluminijske ploče itd., Svaka ima jedinstvene karakteristike, koje određuju njihovu prilagodljivost u različitim proizvodima.

Čelične ploče od hladno-valjanog, poznate po dobroj kvaliteti površine i dimenzionalnoj točnosti, nalik su osjetljivom majstoru koji može stvoriti visoko precizne proizvode. Njegova mehanička svojstva i performanse procesa također su relativno dobri, a lako je izvoditi žigosanje, savijanje i druge operacije obrade, baš kao i kvalificirani plesač, pokazujući graciozno držanje tijekom procesa obrade. Međutim, korozijska otpornost na čelične ploče s hladno valjanom relativno je slaba, baš kao i osjetljivi cvijet koji treba dodatno skrb. U nekim proizvodima koji ne zahtijevaju visoku otpornost na koroziju, ali imaju visoke potrebe za dimenzionalnom točnošću i kvalitetom površine, poput kućišta elektroničke opreme i malih mehaničkih dijelova, čelične ploče s hladno-valjanom su idealan izbor. Na primjer, čelične ploče s hladno valjanom često se koriste u proizvodnji školjki mobilnih telefona. Proces žigosavanja koristi se za oblikovanje izvrsnog izgleda, a zatim se izvodi površinski tretman kako bi imao lijep izgled i određena zaštitna svojstva.

Ploče od nehrđajućeg čelika poznate su kao "čelični čuvari" u materijalnoj industriji zbog izvrsne otpornosti korozije i velike čvrstoće. Bilo u vlažnom okruženju ili usprkos kemijskoj eroziji, može se držati svog posta i održavanje stabilnih performansi. Njegova je površina glatka i lijepa, s dobrom otpornošću na oksidaciju i otpornosti na habanje, poput ratnika u oklopu, neustrašiva vanjskih izazova. Ploče od nehrđajućeg čelika široko se koriste u preradi hrane, medicinskoj opremi, arhitektonskom ukrasu i drugim poljima. Na primjer, kontejneri, cijevi i drugi dijelovi u opremi za preradu hrane zahtijevaju izuzetno visoku otpornost na koroziju jer trebaju kontaktirati razne hrane i deterdženti. Ploče od nehrđajućeg čelika mogu dobro zadovoljiti ovu potražnju i osigurati sigurnost i higijenu opreme; U arhitektonskom ukrasu ploče od nehrđajućeg čelika često se koriste za izradu ograde, zidova zavjesa itd., Koji ne samo da mogu pružiti čvrstu strukturnu podršku, već također pokazuju modnu i modernu estetiku.

Aluminijski lim favoriziran je zbog njegove lagane težine, dobre električne vodljivosti i toplinske vodljivosti. To je poput laganog glasnika i igra važnu ulogu u nekim poljima sa strogim potrebama za težinom. Ima jaku plastičnost i lako se obrađuje u različite oblike. To je poput kreativnog umjetnika koji aluminijski list može oblikovati u različite izvrsne oblike. Istodobno, aluminijski list također ima dobru otpornost na koroziju. U zraku može formirati gusti aluminijski oksidni zaštitni film kako bi zaštitio svoju unutrašnjost od erozije. Aluminijski list može se vidjeti svugdje u industrijama kao što su zrakoplovni, elektronički proizvodi i proizvodnja automobila. U području zrakoplovstva, kako bi se smanjila težina zrakoplova i poboljšala performanse leta, aluminijski list se široko koristi u proizvodnji krila zrakoplova, trupa i drugih dijelova; U elektroničkim proizvodima aluminijski lim se često koristi za izradu hladnjaka, koristeći njegovu dobru toplinsku vodljivost za učinkovito rasipanje topline i osiguravanje stabilnog rada elektroničke opreme.

Pri odabiru materijala potrebno je sveobuhvatno razmotriti specifične potrebe proizvoda. U pogledu čvrstoće, ako proizvod mora izdržati velike vanjske sile, poput automobilskih strukturnih dijelova, mehaničkih dijelova za prijenos itd., Potrebno je odabrati materijale veće čvrstoće, poput hladno valjanih čeličnih listova ili listova od nehrđajućeg čelika. Za neke proizvode s visokim zahtjevima za žilavošću, poput opruga i priključaka, žilavost materijala postaje ključni faktor, a potrebno je osigurati da se materijal nije lako razbiti kad se podvrgne prisiljavanju. U smislu otpornosti na koroziju, poput gore spomenute prerade hrane i medicinske opreme, moraju biti odabrani materijali s dobrom otpornošću na koroziju kako bi se osigurao sigurnosni i radni vijek proizvoda.

Pored ovih osnovnih karakteristika, ne mogu se zanemariti čimbenici poput troškova materijala i obradivosti. Trošak je jedan od važnih čimbenika koji se moraju uzeti u obzir u proizvodnji poduzeća. Što se tiče ispunjavanja zahtjeva za izvedbu proizvoda, odabir jeftinih materijala može smanjiti troškove proizvodnje i poboljšati konkurentnost poduzeća. Sredstva materijala također izravno utječe na učinkovitost proizvodnje i kvalitetu proizvoda. Na primjer, iako neki materijali imaju izvrsne performanse, teško ih je obraditi i možda će zahtijevati posebnu tehnologiju i opremu za obradu, što će povećati složenost i troškove proizvodnje. Stoga je pri odabiru materijala potrebno odmjeriti različite čimbenike i pronaći materijal koji najbolje odgovara zahtjevima proizvoda.

(Ii) Proces prethodne obrade materijala

U procesu proizvodnje dijelova metalnih žigosavanja, postupak prethodne obrade materijala je neophodna i važna veza, baš kao i pažljiva proba prije prekrasnih performansi, postavljajući solidan temelj za naknadnu obradu i kvalitetu proizvoda. Proces prethodne obrade uglavnom uključuje postupke rezanja materijala, sortiranja i površinskog obrade poput čišćenja, odmašćivanja i pijeska.

Rezanje materijala je postupak dijeljenja sirovina u skladu s potrebnom veličinom i oblikom. To je poput preciznog krojača koji reže velike komade krpe na odgovarajuće veličine. Tijekom postupka rezanja potrebno je odabrati odgovarajuću metodu rezanja prema vrsti i debljini materijala i zahtjevima proizvoda. Uobičajene metode rezanja uključuju rezanje pile, rezanje plazme, rezanje lasera itd. Rezanje pile češća je metoda. Ona reže metalne materijale kroz rotaciju pile velike brzine. Prikladan je za rezanje debljih metalnih listova; Rezanje u plazmi koristi visokotemperaturu i brzi protok plina u plazmi da se rastopi i ispuhaju metalne materijale kako bi se postigla svrha rezanja. Ova metoda ima brzu brzinu rezanja i visoku preciznost, a pogodna je za rezanje metalnih materijala različitih oblika; Lasersko rezanje koristi visokoenergetske laserske zrake za otoplju i isparavanje metalnih materijala za postizanje učinka rezanja. Preciznost rezanja izuzetno je visoka i može postići rezanje složenih oblika. Često se koristi za rezanje metalnih dijelova visokog preciznog.

Postupak završne obrade uglavnom je za pregled i obrezivanje reznih materijala, uklanjanje provala, bljeskalice i ostalih oštećenja na površini materijala, čini površinu ravnom i glatkom i pružaju dobar temelj za naknadnu obradu. Ovaj je postupak poput pažljivog kozmetičarka, pažljivo mijenjajući materijale kako bi izgledali potpuno novo.

Proces čišćenja i odmašćivanja je uklanjanje zagađivača poput ulja, prašine i nečistoća na površini materijala kako bi se osigurala čistoća površine materijala. Ako se ovi onečišćujući na vrijeme ne uklone, oni će utjecati na naknadnu kvalitetu obrade. Na primjer, tijekom postupka žigosavanja, ulje može uzrokovati povećano trošenje kalupa i utjecati na površinsku kvalitetu dijelova žigosanja; Tijekom postupka zavarivanja, nečistoće mogu uzrokovati oštećenja zavarivanja i smanjiti čvrstoću zavarivanja. Uobičajene metode čišćenja uključuju kemijsko čišćenje i ultrazvučno čišćenje. Kemijsko čišćenje koristi kemijske reagense za reagiranje s uljem za otapanje ili emulgiranje, postižući na taj način svrhu uklanjanja ulja; Ultrazvučno čišćenje koristi kavitacijski učinak ultrazvuka za proizvodnju sitnih mjehurića u tekućini. Sila udarne nastale kada se mjehurići puknu mogu oguliti ulje i nečistoće s površine materijala kako bi se postigao učinak čišćenja.

Postupak pješčanika je utjecati na površinu materijala s česticama pijeska velike brzine kako bi se uklonila oksidna ljestvica, hrđa itd. Na površini, a istodobno čini da površina materijala tvori određeni stupanj hrapavosti kako bi se povećala površinska adhezija. Ovaj je postupak poput marljivog čistača, koji temeljito uklanja prljavštinu na površini materijala i stvara dobre uvjete za naknadnu površinsku obradu i prianjanje premaza. Na primjer, prije površinskog tretmana, kao što su slikanje i elektroplet, pijesak može poboljšati premaz na površinu materijala i poboljšati trajnost i zaštitne performanse premaza.

Proces prethodne obrade materijala od velikog je značaja za naknadnu obradu i kvalitetu proizvoda. Površinska kvaliteta prethodno tretiranog materijala je zajamčena, što može bolje uklopiti kalup, smanjiti trenje i trošenje tijekom postupka žigosavanja i poboljšati dimenzionalnu točnost i kvalitetu površine dijelova žigosavanja. Čista površina pomaže poboljšati kvalitetu sljedećih procesa poput zavarivanja i slikanja, što zavarivanje čini čvršće i premaza ujednačenije i čvršće, poboljšavajući na taj način cjelokupne performanse i radni vijek proizvoda. Ako postupak prethodne obrade nije uspostavljen, u proizvodu se mogu pojaviti različiti problemi s kvalitetom, poput površinskih oštećenja, dimenzionalnih odstupanja i smanjene otpornosti na koroziju, što će ozbiljno utjecati na kvalitetu i konkurentnost na tržištu proizvoda. Stoga, u proizvodnom procesu dijelova metalnih žigosavanja, moramo priložiti veliku važnost postupku prethodne obrade materijala, strogo slijediti zahtjeve procesa i osigurati kvalitetu materijalne obrade.

Iv. Proizvodnja kalupa: KLJUČNI ALAT

(I) Genijalna koncepcija dizajna kalupa

Dizajn kalupa, kao temeljna veza proizvodnje metalnih žigosavanja, nalik je preciznom izvedbi simfonija. Svaka je napomena presudna, a njegova genijalna koncepcija prolazi kroz cijeli proces. Prema crtežima dizajna proizvoda, dizajneri kalupa koriste duboko profesionalno znanje i bogato praktično iskustvo kako bi započeli ovo složeno i kreativno putovanje dizajnom.

Prilikom dizajniranja strukture kalupa, dizajner mora biti poput pažljivo postavljenog arhitekta, uzimajući u obzir potrebe za oblikom, veličinom i ukidanjem procesa proizvoda. Za jednostavne dijelove žigosavanja, kao što su ravne brtve, struktura kalupa je relativno izravna, a za dovršavanje žigosanja obično se koriste jednostavni kalupi s jednim procesom. Za dijelove u obliku složenih u obliku složenih, poput automobilskih poklopca, oni imaju nepravilne zakrivljene površine i brojne rupe, utore i druge značajke, za koje je potrebno dizajnere da dizajniraju složene progresivne matrice ili složene kalupe. Progresivne matrice s više stanica mogu dovršiti više procesa žigosavanja na matrici, a učinkovito proizvoditi žigosanje dijelova složenih oblika kontinuiranim hranjenjem i žigonima; Spojevi matrice mogu istovremeno dovršiti više procesa žigosavanja na istoj stanici, kao što su blanking, probijanje, savijanje itd., Smanjenje pogreške u pozicioniranju dijelova utiskanja i poboljšanje točnosti proizvoda.

Dizajn oblika kalupa također zahtijeva visok stupanj preciznosti i inovacije. Mora se savršeno uklopiti u oblik proizvoda, baš kao i odjeća prilagođena. Na primjer, za žigosanje dijela kućišta elektroničkog proizvoda s jedinstvenim oblikom, dizajn oblika kalupa mora točno ponoviti oblik proizvoda, uključujući svaki luk i svaki kut. Dizajneri će koristiti naprednu tehnologiju 3D modeliranja za izgradnju točnog modela kalupa u računalu i optimizirati oblik kalupa kroz simulacijsku analizu kako bi se osiguralo da tijekom postupka žigosavanja materijal može ravnomjerno teći, ispuniti šupljinu kalupa i formirati oblik proizvoda koji ispunjava zahtjeve.

Točno određivanje veličine ključ je dizajna plijesni. Svako lagano dimenzionalno odstupanje može dovesti do kvalitetnih problema žigosavanja, poput tolerancije dimenziona i lošeg montaže. Dizajneri će precizno izračunati dimenzije kalupa na temelju zahtjeva za veličinom proizvoda, u kombinaciji s karakteristikama deformacije materijala i karakteristikama postupka žigosavanja. Na primjer, prilikom dizajniranja kalupa za žigosanje preciznih zupčanika, zahtjevi za točnost veličine zuba zupčanika izuzetno su visoki. Dizajneri trebaju uzeti u obzir elastičnu deformaciju i plastičnu deformaciju materijala tijekom postupka žigosavanja, kao i trošenje kalupa i drugih faktora, te točno odrediti veličinu profila zuba kalupa kako bi osigurali da žigosani zupčanik ispunjava zahtjeve dizajna.

Tijekom procesa dizajniranja, deformacija materijala i raspodjela stresa čimbenici su na koje se dizajneri moraju usredotočiti. Materijali će proći složene deformacije tijekom postupka žigosavanja, poput istezanja, kompresije, savijanja itd. Različite metode deformacije stvorit će različite raspodjele napona. Ako je dizajn kalupa nerazuman, to može uzrokovati neravnomjernu deformaciju materijala, nabora, pucanja i drugih oštećenja, a prekomjerna koncentracija stresa također će utjecati na radni vijek kalupa. Da bi se bavili ovim problemima, dizajneri će upotrijebiti znanje o mehanici materijala i mehanike plastičnosti za simulaciju i analizu postupka staska. Kroz simulaciju, intuitivno možemo razumjeti postupak deformacije i raspodjelu stresa materijala kako bismo optimizirali strukturu i oblik kalupa, poput razumnog postavljanja kalupa kalupa, konveksnog i konkavnog jaza kalupa i drugih parametara, tako da je materijalna deformacija uniformirana, koncentracija stresa je smanjena, a kvaliteta žigosanih dijelova kalupa.

Dizajn kalupa također mora razmotriti učinkovitost proizvodnje i čimbenike troškova. Na pretpostavku osiguranja kvalitete proizvoda, dizajneri će nastojati dizajnirati učinkovite i jeftine kalupe. Na primjer, optimiziranjem strukture kalupa, smanjujući poteškoće u proizvodnji i vrijeme obrade kalupa i poboljšavajući učinkovitost proizvodnje; Razumno odabir materijala za plijesni, dok ispunjavaju zahtjeve za izvedbu kalupa, smanjujući troškove materijala. Istodobno, dizajneri će također razmotriti praktičnost održavanja i održavanja plijesni, tako da plijesan može održavati dobre performanse tijekom dugoročne upotrebe i smanjiti troškove održavanja.

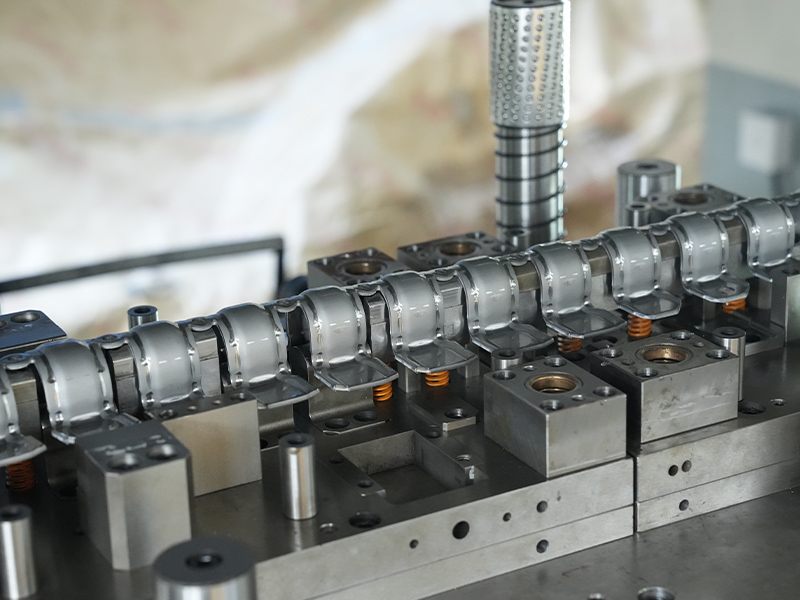

(Ii) Primjena napredne proizvodne tehnologije

U području izrade kalupa, primjena napredne proizvodne tehnologije nalik je par moćnih krila za proizvodnju kalupa, omogućujući mu da postigne izvrsne standarde visoke preciznosti i velike izdržljivosti. Napredne tehnologije poput CNC obrade i EDM -a postale su neophodno ključno sredstvo moderne proizvodnje plijesni.

CNC (računalna numerička kontrola) obrada igra osnovnu ulogu u proizvodnji kalupa s visokim stupnjem automatizacije i preciznosti. Kontrolira kretanje strojnih alata putem računalnih programa kako bi se postigla precizna obrada dijelova kalupa. Tijekom postupka obrade, CNC strojni alati mogu precizno kontrolirati stazu i rezanje parametara alata prema unaprijed programiranom programu, postižući tako obradu složenih oblika i visoke precizne dimenzije dijelova plijesni. Na primjer, prilikom obrade šupljine i jezgre kalupa, CNC obrada može kontrolirati hrapavost dijelova plijesni na izuzetno nisku razinu kroz brze glodanje, precizno dosadno i druge procese, a dimenzionalna točnost doseže razinu mikrona. U usporedbi s tradicionalnim metodama obrade, CNC obrada ima prednosti visoke učinkovitosti obrade, stabilne preciznosti i dobre ponovljivosti, što može u velikoj mjeri skratiti proizvodni ciklus kalupa i poboljšati kvalitetu kalupa.

Elektro-spektna obrada, kao netradicionalna metoda obrade, ima jedinstvene prednosti u proizvodnji kalupa. Koristi visoku temperaturu generiranu pražnjenjem za korodiranje i uklanjanje metalnih materijala, postižući tako obradu dijelova kalupa. Ova metoda obrade posebno je prikladna za obradu dijelova plijesni s visokom tvrdoćom i složenim oblicima, poput kalupa s finim rupama, uskim utorkama, konturama posebnog oblika i drugih značajki. Prilikom obrade fine strukture preciznih kalupa, EDM može postići preciznu obradu sitnih veličina preciznim kontrolom parametara pražnjenja, a njegova točnost obrade može doseći razinu submikrona. EDM također može obraditi neke materijale koje je teško obraditi tradicionalnim metodama obrade, poput cementiranog karbida, očvrsnog čelika itd., Osiguravajući više materijalnih opcija za proizvodnju kalupa.

Kada koriste ove napredne proizvodne procese, operateri moraju imati profesionalne vještine i bogato iskustvo. Oni bi trebali biti upoznati s metodama performansi i rada različitih oprema za obradu i biti u stanju razumno odabrati procese i parametre obrade prema karakteristikama i zahtjevima dijelova kalupa. Prilikom obavljanja obrade CNC -a, operatori moraju precizno sastaviti programe obrade, uzimajući u obzir faktore kao što su odabir alata, brzina rezanja, brzina unosa itd. Kako bi osigurala obradu kvalitete i učinkovitosti. Prilikom izvođenja EDM -a, operatori moraju biti iskusni u podešavanju parametara pražnjenja, poput struje pražnjenja, vremena pražnjenja, intervala impulsa itd. Za kontrolu točnosti obrade i kvalitete površine. Istodobno, operatori također trebaju imati dobar osjećaj kvalitete i odgovornosti, strogo djeluju u skladu s zahtjevima procesa i osigurati da svaki dio plijesni zadovoljava standarde kvalitete.

Upotreba naprednih procesa proizvodnje također zahtijeva podršku napredne opreme i sustava upravljanja zvukom. Poduzeća moraju uložiti puno novca za uvođenje naprednih CNC obrađivanih centara, EDM strojeva i druge opreme, te redovito održavati i servisirati opremu kako bi se osigurala točnost i performanse opreme. Poduzeća također trebaju uspostaviti cjelovit sustav upravljanja kvalitetom kako bi nadzirala cjelokupni proces izrade kalupa, od pregleda sirovina do kvalitete inspekcije procesa obrade, a zatim do prihvaćanja gotovog proizvoda. Svaka se veza strogo kontrolira kako bi se osigurala stabilna i pouzdana kvaliteta kalupa.

(Iii) Ključne točke kontrole kvalitete kalupa

Kontrola kvalitete kalupa ključ je za osiguranje glatke proizvodnje metalnih dijelova za žigosanje i stabilnost kvalitete proizvoda. To je poput postavljanja solidne kontrolne točke u proizvodnom lancu, a svaka veza se ne može propustiti. U procesu proizvodnje kalupa provodi se stroge veze za inspekciju kvalitete, od faze dizajna kalupa do konačnog prihvaćanja nakon završetka obrade. Svaki korak ima odgovarajuće mjere pregleda kvalitete kako bi se osiguralo da kvaliteta kalupa ispunjava visoke standarde.

Otkrivanje dimenzionalne točnosti jedna je od važnih veza u otkrivanju kvalitete kalupa. Dimenzionalna točnost kalupa izravno utječe na dimenzionalnu točnost i performanse montaže dijelova žigosavanja. Tijekom postupka obrade kalupa, za precizno mjerenje ključnih dimenzija kalupa koriste se razne mjerne opreme visoke preciznosti, poput tri koordinata mjernog strojeva i laserskih interferometra. Troordinirani mjerni stroj može precizno izračunati dimenzionalno odstupanje kalupa mjerenjem koordinata više točaka na površini kalupa, a njegova točnost mjerenja može doseći razinu mikrona. Pri otkrivanju veličine kalupa šupljine, tročlani mjerni stroj može brzo i precizno izmjeriti duljinu, širinu, dubinu i druge dimenzije šupljine i usporediti ih s crtežima dizajna kako bi se utvrdilo ispunjavaju li dimenzije zahtjeve. Za neke dijelove kalupa sa složenim oblicima, za dobivanje sveobuhvatnih i preciznijih dimenzijskih informacija koriste se beskontaktne metode mjerenja kao što su optičko mjerenje i lasersko skeniranje.

Otkrivanje površinske hrapavosti ne smije se zanemariti. Površinska hrapavost kalupa utjecat će na kvalitetu površine i demoniranje performansi dijelova žigosanja. Ako je površina kalupa gruba, dijelovi za žigosanje skloni su oštećenjima poput naprezanja i ogrebotina tijekom demodiranja, a trenje između kalupa i dijelova za žigosanje također će se povećati, što utječe na točnost dimenziona i učinkovitost proizvodnje dijelova žigosanja. Pri otkrivanju površinske hrapavosti kalupa, instrument mjerenja površinske hrapavosti obično se koristi za mjerenje mikroskopske neujednačenosti površine kalupa kroz olovku ili optičku metodu mjerenja. Prema zahtjevima za upotrebu i industrijskim standardima kalupa, određuje se dopušteni raspon hrapavosti površine kalupa. Za površine kalupa koje ne ispunjavaju zahtjeve, provest će se odgovarajuće poliranje, mljevenje i drugi tretmani kako bi se smanjila hrapavost površine i poboljšala površinska kvaliteta kalupa.

Pored dimenzijske točnosti i otkrivanja hrapavosti površine, otkrivanje tvrdoće kalupa također je važan dio kontrole kvalitete. Tvrdoća kalupa izravno je povezana s njegovom otpornošću na habanje i životnim životom. Tijekom procesa izrade kalupa, ključni dijelovi kalupa, poput konveksnih i konkavnih kalupa, jezgara itd., Ispitivat će se na tvrdoću. Najčešće korištene metode ispitivanja tvrdoće uključuju test tvrdoće Rockwell, Brinell test tvrdoće, Vickers test tvrdoće itd. Kroz testiranje tvrdoće može se prosuđivati je li toplinska obrada materijala kalupa ispravna i je li vrijednost tvrdoće potrebna u dizajnu. Ako tvrdoća kalupa nije dovoljna, trošenje i deformacije su skloni tijekom postupka žigosavanja, što utječe na radni vijek kalupa i kvalitetu dijelova žigosanja; Ako je tvrdoća kalupa previsoka, povećat će krhkost kalupa i lako će uzrokovati nedostatke poput pucanja. Stoga je razumna kontrola tvrdoće kalupa jedan od važnih čimbenika koji osiguravaju kvalitetu kalupa.

Tijekom procesa proizvodnje kalupa, također će se provesti i druge inspekcije kvalitete, kao što su inspekcija strukturnog integriteta plijesni, inspekcija materijalnih performansi, inspekcija točnosti sklopa itd. Test strukturnog integriteta kalupa uglavnom provjerava jesu li svi dijelovi kalupa potpuni i postoje li nedostaci poput pukotina, rupa pijeska i pore; Test učinka materijala je testiranje kemijskog sastava i mehaničkih svojstava materijala kalupa kako bi se osiguralo da materijal ispunjava dizajnerske zahtjeve; Ispitivanje točnosti sklopa je provjeriti točnost podudaranja između različitih dijelova kalupa nakon sastavljanja kalupa, kao što je jaz između muških i ženskih kalupa, točnost podudaranja vodećih igara i vodećih rukava, itd. Kako bi se osiguralo da kalup može normalno raditi tijekom upotrebe.

Kako bi se osigurala kvaliteta plijesni, također je potrebno uspostaviti cjelovit sustav upravljanja kvalitetom i sustav sljedivosti. Tvrtka će formulirati stroge standarde kvalitete i specifikacije inspekcije kako bi razjasnili zahtjeve i metode svake veze za inspekciju kvalitete. Istodobno, postupak proizvodnje svakog plijesni bit će detaljno zabilježen, uključujući informacije o nabavi sirovina, parametre obrade, podatke o inspekciji kvalitete itd., Tako da kada se pojave problemi s kvalitetom, mogu se brzo pratiti uzrok problema i može se brzo pratiti i odgovarajuće mjere poboljšanja. Kroz strogu kontrolu kvalitete i savršeni sustav upravljanja, kvaliteta plijesni može se učinkovito poboljšati, pružajući pouzdana jamstva za proizvodnju metalnih dijelova za ukidanje.

V. Stiskanje: Transformacija jezgre

(I) Vrste i karakteristike opreme za probijanje

U procesu proizvodnje metalnih dijelova za žigosanje, oprema za probijanje je ključni alat za deformaciju materijala, baš kao i oštri oštrica na bojnom polju. Njegove performanse i karakteristike izravno utječu na kvalitetu i učinkovitost žigosavanja. Mehaničko probijanje i hidraulično probijanje dvije su uobičajene vrste strojeva za probijanje, svaki s vlastitim jedinstvenim principom rada, primjenjivim scenarijima, prednostima i nedostacima.

Princip rada mehaničkog stroja za probijanje temelji se na genijalnom dizajnu mehanizma šipke koji povezuje radilicu. Poput preciznog plesača, ona vozi ručicu da se okreće kroz pojaseve i zupčanike ispod pogona motora, a zatim mehanizam šipke koji povezuje radilicu pretvara rotacijsko kretanje u linearno kretanje klizača, shvaćajući tako da utiska u stante metalnih materijala. Pri žicama mali metalni dio, motor vozi zamašnjak da se okreće velikom brzinom kako bi akumulirao energiju. Kad je spojnica angažirana, kinetička energija zamašnjaka prenosi se na ručicu, uzrokujući da se klizač brzo kreće prema dolje, djelujući ogromnu silu udara na metalni materijal postavljen na kalup, uzrokujući da odmah prođe plastičnu deformaciju, dovršavajući postupak žigosavanja. Ova vrsta udarca ima različite karakteristike. Njegova brzina udaranja je brza i može dostići frekvenciju probijanja desetaka ili čak stotina puta u minuti. Brza je kao munja i može zadovoljiti potrebe masovne proizvodnje. Pri proizvodnji malih hardverskih dodataka, mehanički udarci mogu se udarati velikom brzinom i kontinuirano, uvelike poboljšavajući učinkovitost proizvodnje. Njegova je struktura relativno jednostavna, jednostavna za održavanje i održavanje te smanjuje troškove održavanja i zastoj opreme. Mehanički udarci također imaju određena ograničenja. Njegova udarna sila je relativno fiksirana i teško je prilagoditi je upravo prema različitim materijalima i procesima žigosanja. Poput snažnog čovjeka kojem nedostaje fleksibilnost, možda se ne može nositi sa složenim potrebama žigosavanja. Štoviše, njegov udar u žigosu obično se fiksira. Pri obradi radnih dijelova različitih visina, možda će biti potrebno zamijeniti kalup ili napraviti složena podešavanja.

Hidraulički udarci koriste snažnu silu hidrauličkog sustava za pokretanje klizača za pomicanje, baš kao i diva s beskonačnom snagom. On pretvara hidrauličku energiju u mehaničku energiju kroz hidraulički cilindar kako bi se postiglo žigosanje metalnih materijala. Kad hidraulička pumpa isporuči ulje visokog tlaka u cilindar, klip u cilindru pokreće klizač da se glatko kreće prema gore i dolje pod djelovanjem tlaka ulja, vršeći jednolični tlak na metalni materijal. Pri obradi velikih automobilskih poklopca, strojevi za hidraulično probijanje mogu pružiti ogroman i stabilan tlak da ravnomjerno deformiraju metalne listove i osiguraju oblik i dimenzionalnu točnost poklopca. Prednosti hidrauličkih strojeva za probijanje su značajne. Snažni su i mogu stvoriti velike radne snage i radnu snagu. Lako se mogu nositi s probijanjem, rezanjem, formiranjem i drugim operacijama obrade debelih metala ploča. Idealni su za preradu velikih i debelih metalnih dijelova. Proces obrade je stabilan. Hidraulički sustav može osigurati glatko kretanje klizača, a nije lako tresti i vibrirati, čime se osigurava dosljednost i točnost obrade. To je poput mirnog gospodara koji može precizno dovršiti svaku žigosanje. Brzina hidrauličkog stroja za probijanje je podesiva i može se fleksibilno prilagoditi u skladu s različitim materijalima radnog komada, metodama obrade i veličinama žigosavanja kako bi se postigao najbolji učinak obrade. Ima snažnu prilagodljivost i može udovoljiti zahtjevima različitih složenih procesa žigosavanja. Međutim, stroj za hidraulično probijanje nije savršen. Njegova je preciznost relativno niska i možda ne ispunjava zahtjeve za neke precizne dijelove za ukidanje koji zahtijevaju izuzetno visoku dimenzionalnu točnost. Pored toga, potrošnja energije je velika. Hidraulički sustav troši puno energije tijekom radnog procesa, što povećava troškove proizvodnje. Trošak održavanja također je relativno visok. Hidraulično ulje u hidrauličkom sustavu treba redovito zamijeniti i pregledavati, a hidrauličke komponente također se trebaju redovito popravljati i zamijeniti. Tehnički zahtjevi za operatore također su visoki i moraju imati određena hidraulička znanja i radne vještine.

Kada odaberete stroj za probijanje, morate sveobuhvatno razmotriti mnoge čimbenike. Oblik i veličina proizvoda jedno su od važnih razmatranja. Za žigosanje dijelova jednostavnim oblicima i malim veličinama, kao što su male brtve i zakovice, brzi kapacitet žigosavanja i relativno jednostavna struktura mehaničkog udara mogu zadovoljiti potrebe proizvodnje, a trošak je nizak; Dok su za žigosanje dijelova složenih oblika i velikih veličina, poput automobilskih poklopca i velikih mehaničkih strukturnih dijelova, moćni snagu i stabilni tlak hidrauličkog probijanja su prikladniji, što može osigurati kvalitetu i preciznost dijelova za stavljanje. Prirodu materijala ne treba zanemariti. Za materijale s niskom tvrdoćom i jednostavnim deformacijama, poput aluminijskih ploča i bakrenih ploča, mogu se primijeniti mehanički udarci i hidraulički udarci; No, za materijale s visokom tvrdoćom i visokom čvrstoćom, kao što je čelik visoke čvrstoće, moćna snaga hidrauličkog udarca može bolje osigurati gladak napredak procesa žigosavanja. Proizvodna serija je također ključni faktor u odabiru opreme za probijanje. U velikoj proizvodnji, brzi kapacitet mehaničkog udaranja može poboljšati učinkovitost proizvodnje i smanjiti jedinične troškove; U malim proizvodima važniji su fleksibilnost i prilagodljivost hidrauličkog probijanja i mogu se prilagoditi prema različitim zahtjevima proizvoda kako bi se izbjegla besposlenost i gubitak opreme. Poduzeća također trebaju razmotriti troškove kupnje, troškove rada, troškove održavanja i druge čimbenike opreme za probijanje prema njihovim vlastitim zahtjevima za proračun i kontrole troškova, te odabrati opremu za probijanje koja im najbolje odgovara.

(Ii) fini rad postupka žigosavanja

Proces žigosavanja je fin i rigorozan postupak. Svaki je korak poput zupčanika u preciznom instrumentu, usko surađujući kako bi promovirao metalni materijal kako bi dovršio raskošnu transformaciju iz izvornog oblika u precizne dijelove žigosavanja. Kad se unaprijed tretirani metalni materijal pažljivo postavi na stroj za probijanje, službeno započinje putovanje metalne transformacije. To je poput pažljivo koreografiranog plesa, a svaki se pokret pažljivo razmatra i više puta prakticira.

Instaliranje i uklanjanje pogrešaka kalupa ključna je veza u postupku žigosavanja. Kalup je poput plesnih cipela u ovom plesu. Mora se savršeno odgovarati plesaču da lijepo pleše. Operator će točno instalirati pažljivo proizvedeni kalup na prešanju u skladu s dizajnerskim zahtjevima proizvoda. Tijekom postupka instalacije, oni će koristiti profesionalne alate i opremu kako bi osigurali da je kalup precizno postavljen i čvrsto fiksiran. Nakon završetka instalacije ući će u intenzivnu fazu uklanjanja pogrešaka. Operator će pažljivo provjeriti različite komponente kalupa, poput proboja, matrice, uređaja za istovar itd. Kako bi osigurali da su u dobrom radnom stanju. Oni će također izvoditi uklanjanje pogrešaka bez opterećenja, pustiti da Punch Press radi u praznom hodu nekoliko puta, promatrajući je li otvaranje i zatvaranje kalupa glatko, bilo da je u skladu između komponenti tijesan i postoji li nenormalni zvuk ili vibracije. Tek kada se plijesan uklanja u najboljem stanju, može se glatko provesti naknadni postupak žigosavanja.

Postavljanje parametara žigosanja još je jedan važan korak koji se ne može zanemariti. To je poput postavljanja pravila za igru. Razumna postavka parametara izravno utječe na rezultat igre. Parametri žigosanja uključuju brzinu žigosavanja, tlak, moždani udar itd. Postavljanje ovih parametara mora se sveobuhvatno razmotriti u skladu s faktorima kao što su oblik, veličina, svojstva materijala i struktura kalupa. Za deblje i tvrđe metalne materijale potrebno je postaviti veći tlak u žigosavanju i sporiju brzinu žigosavanja kako bi se osiguralo da se materijal može u potpunosti deformirati uz izbjegavanje oštećenja kalupa i opreme; Za tanje i mekše materijale, potrebno je na odgovarajući način smanjiti tlak u žigosu i povećati brzinu žigosavanja kako bi se spriječilo pretjeranu deformaciju ili ruptura materijala. Postavka žigosanog udara također je presudna. Treba ga utvrditi prema visini proizvoda i strukturi kalupa kako bi se osiguralo da klizač pritiska za udaranje može dovršiti radnju u stanju u odgovarajućem položaju. Moždani udar ne bi trebao biti prevelik da bi oštetio kalup, niti bi trebao biti premali da bi se spriječio stvaranje proizvoda.

Kad je sve spremno, službeno započinje postupak žigosanja. Pokrenut motorom, klizač udarne preše kreće se prema dolje brzo i snažno poput dobro obučenog sportaša, vozeći kalup kako bi vršio ogroman pritisak na metalni materijal. U ovom trenutku, metalni materijal podvrgava se plastičnoj deformaciji pod djelovanjem kalupa i počinje postupno mijenjati svoj oblik, približavajući se dizajniranom obliku proizvoda. U ovom se procesu preuređuje atomska struktura unutar metalnog materijala, baš kao i skupina uređenih vojnika, koji prilagođavaju svoje položaje pod djelovanjem jakih vanjskih sila kako bi se prilagodili novim zahtjevima oblika. Trenje između metalnog materijala i kalupa također igra važnu ulogu u ovom procesu. Ne samo da utječe na protok i deformaciju materijala, već i stvara određenu količinu topline. Ovu toplinu treba na vrijeme rasipati kako bi se osigurala kvaliteta procesa žigosavanja i života kalupa.

Tijekom postupka žigosavanja, operater mora u svakom trenutku održavati visok stupanj koncentracije i obratiti pažnju na status operativnog statusa udarne preše i kvalitetu žigosanih dijelova. Oni će promatrati trkački zvuk, vibraciju pritiska udaraca i izgled žigosanih dijelova kako bi odmah otkrili i riješili moguće probleme. Ako se utvrdi da je zvuk pritiska za udaranje nenormalan, može biti da je plijesan labav ili oštećen, a potrebno je odmah zaustaviti stroj za pregled i popravak; Ako se pukotine, bore i ostali nedostaci nalaze na površini žigosanih dijelova, može se dogoditi da se parametri žigosanja postave nerazumno ili površina kalupa nije glatka, a parametri se moraju prilagoditi u vremenu ili se plijesan treba polirati. Operatori će također redovito uzorkovati i pregledati žigosane dijelove, koristeći profesionalne mjerne alate kao što su čeljusti, mikrometri, projektori itd. Kako bi otkrili dimenzionalnu točnost i točnost oblika u žigosanim dijelovima kako bi se osiguralo da kvaliteta žigosanih dijelova ispunjava zahtjeve dizajna.

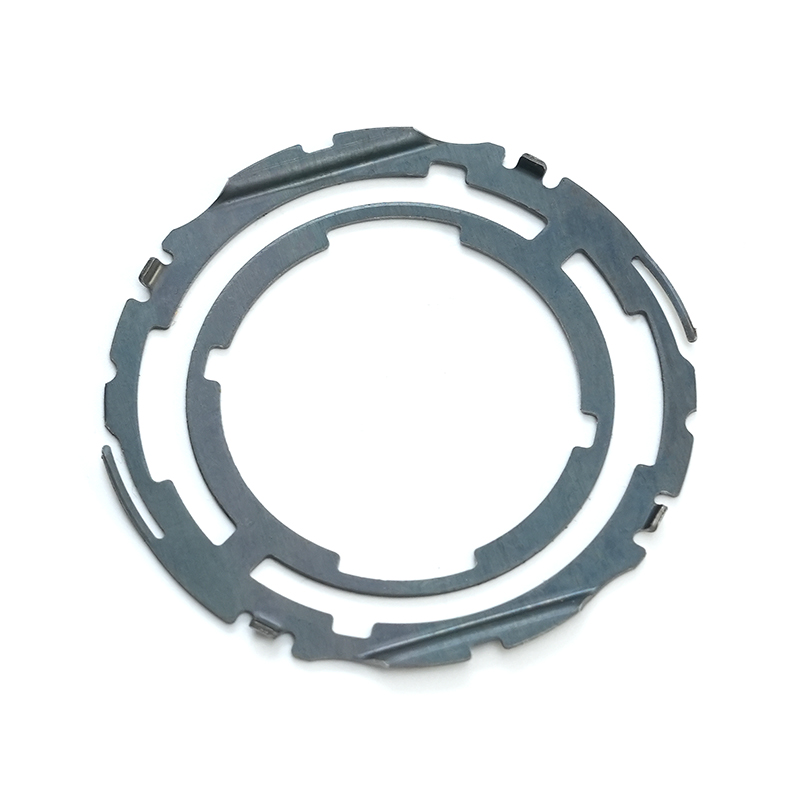

(Iii) Detaljno objašnjenje uobičajenih procesa žigosavanja

1. Postupak razdvajanja

Proces odvajanja igra vitalnu ulogu u proizvodnji dijelova metala. To je poput kvalificiranog gravera. Kroz specifične procese kao što su blankiranje, probijanje i rezanje, metalni lim podijeljen je prema preciznim dizajnerskim zahtjevima, dajući mu preliminarni obris i oblik, postavljajući čvrst temelj za naknadnu obradu.

Proces blankinga je postupak preciznog odvajanja praznog oblika od metalnog lima. Njegov se princip temelji na genijalnom dizajnu kalupa i snažnom pritisku udarca. U stvarnom radu, gornji kalup i donji plijesan su usko usklađeni, poput zupčanika. Kad klizač za udaranje vozi gornji kalup da se brzo kreće prema dolje, remena ruba kalupa vrši ogromnu smičnu silu na metalni lim, uzrokujući da se list probije unaprijed određenom konturnom linijom, razdvajajući na taj način prazan koji ispunjava zahtjeve. Prilikom izrade metalnog kućišta elektroničke opreme, postupak blankinga može smanjiti približni oblik kućišta iz metalnog lima, pružajući osnovu za naknadno oblikovanje i obradu. Uloga postupka blankinga u proizvodnji proizvoda ne može se podcijeniti. Izravno određuje osnovni oblik i dimenzionalnu točnost proizvoda i jedna je od ključnih veza koja osigurava kvalitetu proizvoda.

Proces probijanja je probijanje rupa različitih oblika i veličina na postojećoj praznini. Ovaj se postupak široko koristi u mnogim proizvodima. U izradi bloka cilindra automobila automobilski motor, veliki broj rupa za ugradnju i rupe naftnih kanala potrebno je probiti kroz postupak udaranja kako bi se ispunili motor i radne zahtjeve motora. Njegova metoda rada također ovisi o sinergiji kalupa i pritisku u udarcu. Proboj i matrica plijesni surađuju jedni s drugima. Pod pritiskom pritiska udarca, udar pritisne metalni lim u rupu matrice, uzrokujući da se lim djelomično razdvoji, formirajući tako potrebnu rupu. Precizni zahtjevi postupka probijanja izuzetno su visoki. Položaj, veličina i oblik rupe mora strogo zadovoljiti standarde dizajna, u protivnom će utjecati na performanse i sastavljanje proizvoda.

Postupak rezanja je rad rezanja metalnog lima ili praznog prema određenoj duljini ili obliku. Igra važnu ulogu u proizvodnom procesu. Pri proizvodnji metalnih cijevi, potrebno je rezati dugu cijev na kratke cijevi određene duljine kroz postupak rezanja kako bi se ispunili različiti zahtjevi za upotrebom. Proces rezanja obično koristi matricu za rezanje metalnog materijala pomoću sile šišanja udarca. Tijekom operacije potrebno je kontrolirati veličinu i smjer sile smicanja kako bi se osigurala ravna i vertikalnost površine reza.

2. Proces formiranja

Proces formiranja ključna je veza u obradi metala. To je poput čarobnog mađioničara. Kroz savijanje, crtanje, ispupčenje i druge procese, metalni materijal prolazi plastičnu deformaciju bez probijanja, čime se izrađuje radna dijela različitih oblika i veličina, što metalnom materijalu daje novi oblik i funkciju.

Proces savijanja je proces savijanja limova metala, profila ili cijevi u potreban kut ili oblik. Princip je korištenje matrice za primjenu vanjske sile na metalni materijal kako bi se plastično deformirao. Tijekom postupka savijanja, vanjski sloj metalnog materijala izdužen je zateznim naponom, unutarnji sloj skraćen je pritiskom na pritisak, a duljina srednjeg sloja ostaje nepromijenjena. Da bi se osigurala kvaliteta savijanja, potrebno je razumno kontrolirati parametre poput polumjera savijanja, kuta savijanja i sile savijanja. Pri proizvodnji okvira vrata automobila, metalni lim je savijen u određeni oblik kroz postupak savijanja kako bi se zadovoljile strukturne zahtjeve tijela automobila. Polumjer savijanja koji je premali može uzrokovati pucanje vanjskog sloja metalnog materijala, dok će polumjer savijanja koji je preveliki utjecati na dimenzionalnu točnost i kvalitetu izgleda proizvoda.

Proces crtanja je postupak hladnog žigosavanja koji koristi matricu za crtanje ravnog praznog ili polufinalnog praznog u otvoreni šuplji dio. Široko se koristi u svakodnevnom životu. Na primjer, proizvodnja automobilskih dijelova, elektroničkih komponenti, emajlijskih zaprava, aluminijskih lonaca i drugih proizvoda ne može se odvojiti od postupka crtanja. Tijekom postupka crtanja, prazan držač najprije pritisne ravnu praznu, a udarac se kreće prema dolje, prisiljavajući materijal ispod praznog držača (prirubnica) da prođe plastičnu deformaciju i teče u jaz između udarca i matrice kako bi formirao bočni zid cilindra. Tijekom postupka crtanja, deformacija materijala uglavnom se javlja u prirubnici. Materijal na prirubnici podvrgava se plastičnoj deformaciji pod djelovanjem radijalnog zateznog naprezanja i tangencijalnog tlačnog naprezanja, a prirubnica se i dalje smanjuje i pretvara u zid cilindra. Kako bi se spriječile nedostatke poput nabora i pukotina tijekom postupka crtanja, potrebno je razumno kontrolirati parametre poput koeficijenta crteža, prazne sile držača i jaza u matrici. Povećanje sile pražnjenja može učinkovito spriječiti nabora, ali pretjerana sila zabluda može uzrokovati pucanje; Razumni koeficijent crtanja može osigurati da materijal može postići veliki stupanj deformacije bez probijanja.

Proces ispupčenja je metoda formiranja žigosavanja koja proširuje promjer šupljih dijelova ili cjevastih praznina pod djelovanjem unutarnjeg tlaka. Princip je korištenje tekućine, plina ili mehaničkih kalupa kao medija za prijenos sile kako bi se ravnomjerno vršila tlak na unutarnji zid metalnog materijala, tako da materijal prolazi plastičnu deformaciju pod djelovanjem obodnog zateznog naprezanja, postižući tako ispupčenje. Pri proizvodnji usisne cijevi automobilskih motora, postupak ispupčenja može proširiti lokalni promjer cijevi kako bi zadovoljio potrebe za unosom motora. Proces ispupčenja može učinkovito poboljšati čvrstoću i krutost proizvoda, a može proizvesti i neke dijelove sa složenim oblicima koje je teško obraditi drugim metodama. Tijekom procesa ispupčenja, veličina unutarnjeg tlaka i brzina opterećenja potrebno je precizno kontrolirati kako bi se osigurala ujednačena deformacija materijala i izbjegla probleme poput rupture ili neravne deformacije.

Vi. Naknadno poliranje: savršena kvaliteta

(I) Otpuštanje i čišćenje

Nakon što se na površini često pojavljuju dijelovi za žigosanje metala i prljavština se često pojavljuju. Iako su ti nedostaci mali, oni mogu utjecati na kvalitetu i performanse proizvoda koji se ne može zanemariti. Generiranje Burrs -a uglavnom je posljedica plastične deformacije materijala tijekom postupka žigosavanja i rubnog stanja matrice. Kad je praznina blankiranja prevelika, premala ili neujednačena, materijal se ne može ravnomjerno slomiti tijekom postupka bljeskanja, a na rubu blanking formirat će se neravni provali; Tupi rub radnog dijela matrice također će uzrokovati da se materijal ne reže čisto tijekom blankinga, stvarajući tako burre. Izvor prljavštine je relativno širok, što može biti nečistoće koje nose same sirovine, odnosno preostale tvari poput maziva i rashladnih sredstava koja se koriste u procesu žigosavanja ili prašine i ulja onečišćene tijekom prerade, prijevoza i skladištenja.

Otklanjanje je ključno kako bi se osigurala kvaliteta površine i dimenzionalna točnost dijelova. Prisutnost bura ne samo da će utjecati na izgled dijelova žigosavanja, čineći njihove površine grubim i neujednačenim, smanjujući estetiku proizvoda, već može uzrokovati i prepreke u sljedećem postupku sastavljanja, što utječe na točnost podudaranja između dijelova, što čini montažu teškim ili čak nemogućim. Burrs također može ogrebati kožu operatora, predstavljajući određene sigurnosne opasnosti. Da bi se uklonile, tvornice obično koriste različite metode, od kojih svaka ima svoje jedinstvene scenarije aplikacije i prednosti i nedostatke.

Ručno uklanjanje uklanjanja je tradicionalnija i uobičajenija metoda. Uglavnom koristi jednostavne alate kao što su datoteke, brusni papir i glave za mljevenje kako bi radnici ručno mljeli i obrezali dijelove žigosavanja. Prednost ove metode je u tome što je vrlo fleksibilna i može podnijeti žigosanje dijelova različitih oblika i složenosti. Za neke osjetljive dijelove i područja s kojima je teško mehanički postupati, ručno uklanjanje uklanjanja može igrati jedinstvenu prednost. Kada se bave nekim dijelovima žigosavanja sa složenim površinama i sitnim rupama, radnici se mogu osloniti na bogato iskustvo i pažljiv rad kako bi precizno uklonili burre i osigurali kvalitetu proizvoda. Ručno uklanjanje debele također ima očigledne nedostatke. Njegova je učinkovitost relativno niska, zahtijeva puno radne snage i vremenskih troškova, a za radnike zahtijeva visoku razinu tehničkih vještina. Različiti rad radnika može rezultirati različitim efektima uklanjanja.

Die DeBurring koristi pripremljenu matricu za uklanjanje Burrsa udarnim pritiskom. Kada debljinu matricu, prvo morate napraviti posebnu matricu prema obliku i veličini žigosanog dijela, uključujući grubu matricu i finu matricu, a ponekad ćete možda trebati i oblikovanje. Stavite žigosani dio u matricu i upotrijebite pritisak pritiska za udaranje kako biste napravili oblogu matrice i uklonili dio utisnog dijela u žigosanom dijelu. Ova je metoda prikladna za proizvode s jednostavnim površinama za razdvajanje i može u određenoj mjeri poboljšati učinkovitost i učinak uklanjanja uklanjanja. U usporedbi s ručnim uklanjanjem, njegova su točnost i dosljednost uklanjanja. Umro za uklanjanje dužnosti zahtijeva određenu količinu troškova proizvodnje, a ciklus dizajna i proizvodnje kalupa je dug. Za malu proizvodnju ili brza ažuriranja proizvoda, trošak je relativno visok.

Grinding derurring je metoda koju trenutno koriste poduzeća. Uglavnom uključuje vibracije, pješčane, valjke i druge metode. Oduzimanje vibracija je da se dijelove žigona i brušenje medija (poput mljevenja kamenja, mljevenja tekućine itd.) Stavljanje dijelova za žigosanje i mljevenja. Kroz vibraciju brusilice vibracija, medija za mljevenje i površinu dijelova žigosanja trljaju se jedni o drugima, uklanjajući tako burre. Ova je metoda prikladna za male proizvode s velikim serijama. U kratkom vremenu može umanjiti veliki broj žigosanih dijelova i ima visoku učinkovitost. Otkrivanje pijeska koristi komprimirani zrak za prskanje abraziva (poput kvarcnog pijeska, korunda itd.) Velikom brzinom na površinu dijelova žigosanja. Burrsi se uklanjaju utjecajem i rezanjem djelovanja abraziva na Burrs. Otklanjanje pijeska ne samo da može ukloniti provale, već i površina dijelova za učvršćivanje dobiva određeni stupanj čistoće i hrapavosti, povećati površinsku adheziju, a često se koristi za proizvode s visokim potrebama za kvalitetom površine i adhezijom. Brzivanje bubnja je ubacivanje dijelova za žigosanje i mljevenih medija u bubanj. Kroz rotaciju bubnja, žigoški dijelovi i medija za mljevenje sudaraju se i trljaju jedni o drugima u bubnju kako bi se postigla svrha uklanjanja bura. Postoje i neki nedostaci u mljevenju i uklanjanju. Ponekad se Burrs možda neće u potpunosti ukloniti. Za neke provale sa složenim oblicima ili skrivenim dijelovima, oni se možda neće u potpunosti ukloniti. Potrebno je ručno postupati s zaostalim probojima ili koristiti druge metode za deburr.

Čišćenje je također važan dio osiguranja kvalitete proizvoda. Prisutnost prljavštine utjecat će na površinske performanse dijelova žigosanja. Na primjer, kada prevladaju površinu, ulje i nečistoće uzrokovat će da se prianjanje premaza smanjuje, a lako je otpasti i mjehurić, što će smanjiti zaštitne performanse i estetiku proizvoda; Pri zavarivanju, prljavština može uzrokovati oštećenja zavarivanja i utjecati na čvrstoću zavarivanja i brtvljenje. Postoje mnoge uobičajene metode čišćenja. Kemijsko čišćenje koristi kemijske reagense za reagiranje s prljavštinom za otapanje, emulgiranje ili razgradnju kako bi se postigla svrha uklanjanja prljavštine. Na primjer, alkalna sredstva za čišćenje koriste se za uklanjanje mrlja ulja, a za uklanjanje hrđe koriste se kisela sredstva za čišćenje. Kemijsko čišćenje ima dobar učinak čišćenja, ali potrebno je obratiti pažnju na odabir odgovarajućih kemijskih reagensa kako bi se izbjegla korozija na površini dijelova žigosanja. Ultrazvučno čišćenje koristi kavitacijski učinak ultrazvuka za proizvodnju sitnih mjehurića u tekućini. Sila udara nastala kada puknu mjehurići mogu oguliti prljavštinu s površine dijelova žigosanja kako bi se postigao učinak čišćenja. Ova je metoda prikladna za čišćenje nekih dijelova za učvršćivanje složenim oblicima i visokim površinskim preciznim zahtjevima. Može prodrijeti u malene praznine i rupe kako bi se uklonila prljavština bez oštećenja površine žigosanih dijelova.

(Ii) Odabir i primjena procesa površinskog obrade

Proces površinskog obrade igra glavnu ulogu u proizvodnji metalnih dijelova za ukidanje. Ne samo da može poboljšati korozijsku otpornost i estetiku dijelova, već također daje dijelovima posebnu funkcionalnost u skladu s različitim potrebama, tako da mogu bolje ispuniti zahtjeve različitih scenarija aplikacija. Uobičajeni procesi površinske obrade poput galvanizacije, prskanja, anodizacije itd. Svaki imaju jedinstvene karakteristike i primjenjive scenarije. Poduzeća moraju razmotriti različite čimbenike u skladu s specifičnim potrebama proizvoda i odabrati najprikladniji postupak obrade površine.

Galvaniziranje je široko korišteni postupak površinskog obrade. Uglavnom premaže sloj cinka na površini metalnih žigosavanja kako bi se spriječilo hrđu i poboljšao izgled. Postupak galvaniziranja može se podijeliti na vruće pocinčane i elektro-galvaniziranje. Vruće galvaniziranje je uroniti dijelove žigosavanja u rastopljenu cink tekućinu, tako da cink kemijski reagira s površinom dijelova žigosanja kako bi se stvorio čvrsto vezani sloj legure cink-željeza i čisti cink sloj. Pocinčani sloj dobiven ovim postupkom je deblji i ima snažnu otpornost na koroziju. Pogodan je za metalne strukturne dijelove i automobilski dijelovi koji se koriste na otvorenom, poput stupova uličnih svjetla, okvira automobila itd. Ovi su proizvodi dugo vremena izloženi prirodnom okruženju i suočeni s erozijom kiše, vlage, ultraljubičastih zraka itd. Vruća galvanizirani sloj može učinkovito zaštititi bazni vijek proizvoda. Elektrogalvanizacija je odlagati sloj cinka na površinu žičanih dijelova elektrolizom. Elektrogalvanizirani sloj je relativno tanak i ima glatku površinu. Pogodan je za proizvode s visokim zahtjevima za izgled i relativno niskim zahtjevima za otpornost na koroziju, poput elektroničkih školjki proizvoda, ukrasa hardvera itd. Ovi se proizvodi obično koriste u zatvorenim okruženjima. Elektrogalvanizirani sloj ne samo da može zadovoljiti njihove estetske potrebe, već također pružaju određenu zaštitu protiv rušenja.

Proces prskanja koristi pritisak ili elektrostatičku silu za pričvršćivanje boje ili praha na površinu radnog komada, tako da radni komad ima dekorativne efekte protiv korozije i izgleda. Proces prskanja ima prednosti niskih troškova i širokog raspona nanošenja. Može se koristiti za površinsku obradu različitih materijala kao što su metal, plastika, drvo itd. U automobilu, premaz površine tijela automobila postiže se postupkom prskanja. Ne samo da može zaštititi tijelo automobila od korozije, već će automobilu dati prekrasan izgled kroz različite boje i sjajne premaze, zadovoljavajući raznolike potrebe potrošača za izgled automobila. U proizvodnji namještaja, postupak prskanja često se koristi i za površinsku obradu metalnog namještaja, dajući mu bogate boje i dobru teksturu. Prema različitim premazima, postupak prskanja može se podijeliti u dvije vrste: prskanje i prah. Prskanje koristi tekuće prevlake, što može oblikovati relativno gladak premaz s bogatim izborima boja; Prah se koristi premaza u prahu, koji su na površinu obrada pričvršćeni elektrostatičkom adsorpcijom, a zatim se izliječe na visokoj temperaturi da bi se oblikovalo premaz. Praškasti premaz ima visoku tvrdoću, dobru otpornost na habanje i otpornost na koroziju, a često se koristi u prilikama s visokim zahtjevima za izvedbu premaza, poput vanjskog namještaja, kućišta električnih uređaja itd.

Anodiziranje je postupak površinskog obrade za proizvode od aluminijskih legura. Koristi dijelove aluminijske legure kao anode i koristi elektrolizu za stvaranje sloja oksidnog filma na svojoj površini. Ovaj oksidni film može promijeniti stanje i performanse površine aluminijske legure i značajno poboljšati njegovu otpornost i tvrdoću korozije. Površinska tvrdoća anodizirane aluminijske legure može doseći HV300 - 500, a njegova otpornost na habanje znatno je poboljšana u usporedbi s neliječenom aluminijskom legurom. Anodizacija također može učiniti da površina aluminijske legure predstavljaju različite boje kroz bojenje i druge procese kako bi se povećala njegova estetika. Često se koristi u arhitektonskom ukrasu, kućištu elektroničkog proizvoda i drugim poljima. Anodiranje površine profila aluminijskih legura građevinskih zidova zavjesa ne samo da ne može osigurati izdržljivost profila u vanjskom okruženju, već će se koordinirati i s cjelokupnim stilom zgrade kroz odabir različitih boja kako bi se poboljšala estetika zgrade; Anodiranje školjki elektroničkih proizvoda aluminijske legure poput mobilnih telefona i tableta ne samo da štite od školjki od habanja i korozije u svakodnevnoj upotrebi, već također prikazuju vrhunski kvalitet i modni osjećaj proizvoda kroz jedinstvene boje i sjaj.

Pri odabiru procesa površinskog obrade, više čimbenika mora se smatrati sveobuhvatno. Korisničko okruženje proizvoda je ključni faktor. Za proizvode koji se koriste u teškim okruženjima, poput morske inženjerske opreme, kemijske opreme itd., Potrebno je odabrati postupak površinskog obrade s visokom otpornošću na koroziju, kao što su pocinčana na pocinčanu, nikl za oblaganje, kromiranje itd.; Za proizvode koji se koriste u zatvorenom okruženju, odgovarajući postupak može se odabrati na temelju faktora kao što su estetika i troškovi. Zahtjevi za izgled proizvoda ne mogu se zanemariti. Ako proizvod ima visoke zahtjeve za izgled i teksturu, poput vrhunskih elektroničkih proizvoda, ukrasa itd., Možete odabrati prskanje, anodizaciju i druge procese koji mogu postići bogate boje i dobru površinsku teksturu; Ako proizvod ima relativno niske zahtjeve za izgled i usredotočuje se uglavnom na funkcionalnost, možete odabrati postupak površinskog obrade s niskim troškovima i jednostavnim postupkom. Trošak je također važno razmatranje. Troškovi različitih procesa obrade površine uvelike se razlikuju. Poduzeća moraju odabrati odgovarajući postupak u skladu s vlastitim proračunom troškova, istovremeno osiguravajući kvalitetu proizvoda. Neki procesi vrhunskog površinskog obrade, kao što su obloge dragocjenih metala i vakuumski premaz, mogu pružiti izvrsne učinke performansi i izgleda, ali trošak je visok i pogodan je samo za prigode s izuzetno visokim zahtjevima za performanse i kvalitetu proizvoda; Za neke obične proizvode proizvedene u velikoj mjeri, obično se odabiru niskobudžetni i ekonomični procesi obrade površine, poput galvanizacije i slikanja.

(Iii) Zavarivanje, bušenje i druga obrada

U procesu proizvodnje dijelova za žigosanje metala, prema zahtjevima za dizajn proizvoda, često je potrebno obavljati druge postupke obrade kao što su zavarivanje, bušenje i mljevenje na dijelovima žigosavanja. Ovi su procesi poput različitih pokreta u pažljivo raspoređenoj simfoniji, a svaki igra jedinstvenu ulogu i zajedno rade na poboljšanju funkcije i strukture proizvoda.

Zavarivanje je važna metoda obrade za povezivanje više dijelova za žigosanje ili drugih dijelova u cjelinu. Naširoko se koristi u proizvodnji metalnih proizvoda. U proizvodnji automobila, tijelo automobila sastavlja se iz mnogih dijelova za učvršćivanje kroz procese zavarivanja. Kvaliteta zavarivanja izravno utječe na strukturnu čvrstoću i sigurnost tijela automobila. Postoje mnoge uobičajene metode zavarivanja. ARC zavarivanje koristi visoku temperaturu generiranu od strane luka za djelomično rast šipke zavarivanja i zavarivanja, tako da se spajaju zajedno kako bi postigli zavarivanje. Ova metoda zavarivanja jednostavna je za rad i ima širok raspon aplikacija. Može se koristiti za zavarivanje različitih metalnih materijala, ali ima visoke tehničke zahtjeve za operatore i sklon je oštećenjima poput prskanja i pora tijekom zavarivanja. Zavarivanje oklopljenog plina koristi inertne plinove (poput argona, ugljičnog dioksida itd.) Za stvaranje zaštitnog sloja u području zavarivanja kako bi se spriječilo da kisik, dušik itd. U zraku ima štetne učinke na zavarivanje, poboljšavajući tako kvalitetu zavarivanja. Zavarivanje oklopljenog plina ima prednosti visoke kvalitete zavarivanja, male deformacije i visoke učinkovitosti proizvodnje. Često se koristi za zavarivanje materijala kao što su nehrđajući čelik i aluminijske legure. Široko se koristi u poljima kao što su zrakoplovna i brodogradnja koja zahtijevaju izuzetno visoku kvalitetu zavarivanja. Lasersko zavarivanje koristi visokoenergetsku lasersku zraku kao izvor topline za lokalno otopanje zavarivanja kako bi se postiglo zavarivanje. Lasersko zavarivanje ima prednosti visoke gustoće energije, brze brzine zavarivanja, uskog zavarivanja i male zone zahvaćene toplinom. Može postići visoko precizno i visokokvalitetno zavarivanje. Posebno je prikladan za zavarivanje nekih preciznih dijelova i materijala koji su osjetljivi na toplinsku deformaciju, poput mikro konektora i integriranih igle u elektroničkoj opremi.

Bušenje je proces obrade rupa različitih oblika i veličina na dijelovima žigosavanja. To je neophodno u proizvodnji mnogih proizvoda. U mehaničkoj proizvodnji, ugradbenim rupama, spojnim rupama itd. Na raznim dijelovima obično se obrađuju bušenjem. Pri bušenju potrebno je odabrati odgovarajuće bitove bušenja i parametre bušenja prema materijalu, debljini i rupama iz stanja dijelova za žigosanje. Za metalne materijale s većom tvrdoćom, poput legurnog čelika i nehrđajućeg čelika, potrebno je koristiti vježbe karbida, a brzinu bušenja i brzina dovoda treba na odgovarajući način smanjiti kako bi se spriječilo da bušilica prebrzo nosi ili lomlje; Za materijale s nižom tvrdoćom, poput aluminijske legure i bakrene legure, mogu se koristiti čelične vježbe velike brzine, a brzina bušenja i brzina dovoda trebaju se na odgovarajući način povećati kako bi se poboljšala učinkovitost obrade. Tijekom procesa bušenja, pažnja treba obratiti i hlađenju i podmazivanju kako bi se smanjila temperatura bušilice, smanjila trošenje i poboljšala kvalitetu bušenja. Uobičajene metode hlađenja i podmazivanja uključuju uporabu tekućine za rezanje i komprimiranog zraka. Rezanje tekućine može učinkovito smanjiti temperaturu bušilice i oduzeti čips. Također može igrati podmazivu ulogu i smanjiti trenje između bušilice i radnog komada; Komprimirani zrak uglavnom se koristi za hlađenje bušilice i prikladan je za neke prigode sa strogim zahtjevima za zaostalu tekućinu za rezanje.

Mrživanje je postupak za obrezivanje i poliranje površine dijelova žigosanja. Može ukloniti oštećenja, ogrebotine, ljestvicu oksida itd. Na površini žičanih dijelova, učiniti površinu glatkijom i laskavom i poboljšati izgled i kvalitetu površine proizvoda. Mržište se može podijeliti u dvije faze: grubo brušenje i fino brušenje. Grubo mljevenje uglavnom koristi alate kao što su kotači za mljevenje i brusni papir za uklanjanje velikih oštećenja i viška na površini žičanih dijelova kako bi se površina u početku učinila ravnom; Fino brušenje koristi sitniji brusni papir, poliranje paste i druge alate za fino poliranje površine kako bi se postigao veći stupanj završetka. U proizvodnji nekih vrhunskih proizvoda, kao što su vrhunski namještaj i nakit, kvaliteta površine u žigosanim dijelovima izuzetno je visoka. Proces mljevenja zahtijeva više finih operacija kako bi se osiguralo da površina dosegne zrcalnu završnu obradu, pokazujući vrhunsku kvalitetu i izvrsnu zanatstvo proizvoda. Tijekom postupka brušenja potrebno je obratiti pažnju na kontrolu sile mljevenja i smjera kako bi se izbjeglo pretjerano trošenje ili ogrebotine na površini dijelova žigosanja, što će utjecati na kvalitetu proizvoda. U isto vrijeme, prašina i krhotine nastale mljevenjem moraju se očistiti na vrijeme kako bi se osigurala čistoća radnog okruženja i zdravlje operatora.

Vii. Kontrola kvalitete: strogo čuvati kontrolne točke

(I) Sveobuhvatni postupak inspekcije kvalitete

Pregled kvalitete igra vitalnu ulogu u proizvodnom procesu dijelova metalnih žigosavanja. To je poput strogog čuvara. Od kupnje i skladištenja sirovina do konačne isporuke proizvoda, on se pomno prati tijekom cijelog postupka kako bi se osiguralo da svaki dio žigosavanja ispunjava dizajnerske zahtjeve i standarde kvalitete, pružajući solidno jamstvo za kvalitetu proizvoda.

Pregled sirovina je prva kontrolna točka inspekcije kvalitete, a njegova važnost je samorazumljiva. Kvaliteta sirovina izravno određuje kvalitetu dijelova žigosanja. Ako su sirovine neispravne ili ne ispunjavaju zahtjeve, teško je proizvesti visokokvalitetne proizvode, čak i ako je naknadna tehnologija obrade izvrsna. Prilikom pregleda sirovina potrebno je strogo testirati različite pokazatelje performansi materijala prema relevantnim standardima i specifikacijama kvalitete. Za metalne listove potrebno je provjeriti je li njihova debljina ujednačena i je li tolerancija unutar dopuštenog raspona, jer odstupanje debljine može utjecati na dimenzionalnu točnost i formiranje učinka dijelova žigosavanja. Tvrdoća materijala također je jedan od ključnih pokazatelja. Različiti procesi žigosanja i zahtjevi proizvoda imaju različite propise o tvrdoći materijala. Neuspjeh tvrdoće da zadovolji zahtjeve može uzrokovati da se materijal pukne ili deformira neravnomjerno tijekom postupka žigosavanja. Analiza kemijskog sastava je također neophodna. Kroz profesionalnu opremu kao što su spektrometri, detektiran je sadržaj različitih elemenata u materijalu kako bi se osiguralo da ispunjava odgovarajuće standarde materijala i izbjegava utjecaj na performanse proizvoda zbog nenormalnog kemijskog sastava. Na primjer, prilikom izrade dijelova automobila s označavanjem ključeva, zahtjevi za kemijski sastav sirovina su izuzetno strogi. Lagano odstupanje u sadržaju određenih elemenata legura može dovesti do smanjenja čvrstoće, žilavosti i drugih svojstava dijelova žigosanja, što utječe na pouzdanost i radni vijek motora.

Inspekcija međuprocesa je kvalitetna inspekcija polu-ciljevanih proizvoda u svakom procesu tijekom procesa žigosavanja. To je poput više inspekcijskih stanica postavljenih u proizvodnom lancu, koje mogu odmah otkriti i riješiti probleme u procesu proizvodnje, spriječiti da se nedostaci šire u kasnijim procesima, smanjuju stope otpada i poboljšaju učinkovitost proizvodnje. Nakon postupka blankinga, treba provjeriti dimenzionalnu točnost, situaciju i kvalitetu površine blještave površine zabranjenih dijelova. Dimenzionalna točnost izravno utječe na obradu sljedećih procesa i konačno sastavljanje proizvoda. Korištenjem preciznih mjernih alata kao što su čeljusti i mikrometri, mjere se ključne dimenzije dijelova koji se bacaju kako bi se osiguralo da ispunjavaju zahtjeve crteža dizajna. Prisutnost Burrsa ne samo da utječe na pojavu proizvoda, već može nanijeti i štetu operatoru. Istodobno, može uzrokovati oštećenje plijesni ili problema s kvalitetom proizvoda u sljedećim procesima. Stoga je potrebno pažljivo provjeriti veličinu i distribuciju bura. Ako Burrs premašuje dopušteni raspon, mjere za uklanjanje uklanjanja moraju se poduzeti na vrijeme. Kvaliteta površine za blankiranje uključuje hrapavost površine, ravan itd. Ovi će faktori utjecati na kvalitetu površine proizvoda i naknadni učinak na površinsku obradu. Kroz vizualni pregled i alate kao što su instrumenti mjerenja hrapavosti, Blanking Surface se procjenjuje kako bi se osiguralo da njegova kvaliteta ispunjava zahtjeve. Nakon postupka savijanja, treba provjeriti kut, polumjer savijanja i oštećenja poput pukotina savijenih dijelova. Odstupanja u kutovima savijanja i radijusu mogu uzrokovati da proizvod ne ispuni zahtjeve za dizajnom i utječe na montažu i uporabu performansi. Alati poput instrumenata za mjerenje kuta i mjerača radijusa koriste se za precizno mjerenje savijenih dijelova, podešavanje parametara procesa na vrijeme i osiguravanje kvalitete savijanja. Pukotine su uobičajene i ozbiljne nedostatke u procesu savijanja. Oni će uvelike smanjiti snagu i pouzdanost proizvoda. Kroz vizualni pregled i nerazorna metode ispitivanja kao što su ispitivanje prodora i testiranje magnetskih čestica, savijeni dijelovi se u potpunosti pregledavaju. Jednom kada se pronađu pukotine, uzroci se odmah analiziraju i poduzimaju mjere poboljšanja, poput podešavanja postupka savijanja i poboljšanja svojstava materijala.