I. Dijelovi za žigosanje metala: Kamen temeljac industrijske proizvodnje

U velikom krajoliku moderne industrije, dijelovi za žigosanje metala nalik su neophodnom kamen temeljac, čvrsto podržavajući razvoj mnogih industrija. Od automobila koristimo za svakodnevno putovanje do zasljepljujućeg niza električnih uređaja kod kuće; Od elektroničkih proizvoda na stolu do metalnih komponenti na gradilištu, dijelovi metalnih žigova su posvuda. Svojim jedinstvenim prednostima i širokom primjenjivošću duboko su integrirani u svaki aspekt ljudske proizvodnje i života.

Automobilska proizvodna industrija jedno je od važnih područja primjene metalnih dijelova. Rođenje automobila zahtijeva stotine ili tisuće metalnih dijelova za žigosanje da rade zajedno. Školjka tijela, okvir vrata i razni dijelovi motora uglavnom izrađuju tehnologiju metala. Ovi dijelovi za žigosanje ne samo da daju automobilu čvrstu strukturu i osiguravaju sigurnost tijekom vožnje, već i određuju izgled i aerodinamičke performanse automobila u određenoj mjeri. Uzimanje tijela automobila kao primjer, njegova složena zakrivljena površina i precizne zahtjeve veličine mogu se postići samo naprednom tehnologijom žigosavanja metala. Nadalje, kako potraga za laganom i uštedom energije u automobilskoj industriji postaje jača i jača, metalni dijelovi za žigosanje neprestano se inoviraju u odabiru materijala i dizajnu procesa, nastojeći smanjiti težinu i potrošnju energije, istovremeno osiguravajući snagu.

U elektroničkoj industriji dijelovi za žigosanje metala također igraju važnu ulogu. U elektroničkim proizvodima kao što su mobilni telefoni, računala i tableti, veliki broj metalnih dijelova, poput školjki, unutarnjih nosača, priključaka itd., Nalaze se remek -djela dijelova metalnih žilaca. Ovi dijelovi za žigosanje moraju imati visoku preciznost i dobru vodljivost i otpornost na koroziju kako bi se ispunili strogi zahtjevi elektroničkih proizvoda za performanse i pouzdanost. Na primjer, metalna ljuska mobilnog telefona ne mora biti samo tanka i lijepa, već i moći učinkovito zaštititi elektromagnetske smetnje i zaštititi unutarnji krug; Broadni sudoper računala mora se proizvesti kroz postupak žigosavanja kako bi se stvorila složena struktura peraje kako bi se poboljšala učinkovitost rasipanja topline.

Industrija kućnih uređaja također je važno tržište za dijelove žigosavanja metala. Mnoge školjke, unutarnji tenkovi, nosači i drugi dijelovi kućanskih uređaja poput hladnjaka, perilica, klima uređaja i mikrovalne peći proizvode se pomoću procesa žigosavanja metala. Ovi dijelovi za žigosanje ne samo da moraju osigurati dovoljnu snagu i stabilnost, već i ispunjavaju zahtjeve ljepote i lagane obrade. Istodobno, s inteligentnim i personaliziranim razvojem industrije kućnih uređaja, dizajn i proizvodnja metalnih žigova također su predstavljali veće izazove, a novi materijali i procesi moraju se kontinuirano razvijati kako bi se postigla diferencirana konkurencija proizvoda.

Građevinsko polje također je neodvojivo od potpore metalnim žigosama. Od okvira čelične konstrukcije velikih zgrada do malih komponenti kao što su vrata, prozori, zidovi zavjesa i zaštitni ograde, metalne žigosake igraju važnu ulogu. U čeličnim građevinama, žigoti se koriste za povezivanje glavnih komponenti poput čeličnih greda i čeličnih stupova kako bi se osigurala stabilnost građevinske konstrukcije; U proizvodnji vrata i prozora, žigoti se koriste za izradu okvira prozora, prozora, šarke, ručke i drugih komponenti, koji utječu na brtvljenje, zvučnu izolaciju i radni vijek vrata i prozora. Nadalje, građevinska industrija ima stroge standarde za vatrootporna, otporna na koroziju i otporna na koroziju metalnih žigosa, što također promiče kontinuirano poboljšanje povezanih materijala i procesa.

Može se vidjeti da metalne žigosaci zauzimaju nezamjenjiv položaj u modernoj industriji, a njihova kvaliteta i performanse izravno utječu na kvalitetu i tržišnu konkurentnost proizvoda nizvodno. U procesu proizvodnje metalnih žigova, odabir metalnih materijala nesumnjivo je jedna od najkritičnijih veza. Različiti metalni materijali imaju svoja jedinstvena fizička, kemijska i mehanička svojstva, koja određuju njihove performanse u preradi žigosavanja i scenarijima primjene nakon što su napravljeni u žigosanim dijelovima. Stoga je dubinska rasprava o tome koji je metal najbolji izbor za dijelove za žigosanje metala od vitalnog značaja za poboljšanje kvalitete žigosanih dijelova, smanjenje troškova proizvodnje i proširenje područja primjene. Ovo nije samo fokus praktičara industrije metalnih žigosavanja, već je i važna tema za promicanje poboljšanja cjelokupne razine industrijske proizvodnje.

Ii. Strogi zahtjevi za utiskivanjem na metalne materijale

U preciznom i složenom proizvodnom polju metalnog žigosavanja, metalni materijali su poput protagonista ovog procesa. Kvaliteta njihovih performansi izravno određuje kvalitetu i performanse žičanih dijelova, a zatim utječe na kvalitetu cijelog industrijskog proizvoda. Proces žigosavanja stavlja višedimenzionalne i izuzetno stroge zahtjeve na metalne materijale. Ovi zahtjevi pokrivaju ključne aspekte kao što su materijalna obrada, čvrstoća i tvrdoća, otpornost na koroziju, kvaliteta površine i izgled. Svaka dimenzija igra neophodnu ulogu u procesu žigosanja. Oni su međusobno povezani i međusobno ograničeni, te zajedno grade kvalitetni kamen temeljac izrade dijelova metalnih žila.

(I) Izvrsna obradivost

Na pozornici metalnog žigosavanja, dobra plastičnost i oprostivost nalaze se kamen temeljac da metalni materijali zasjaju. Plastičnost, poput čarobnog oblika, daje metalu mogućnost da slobodno mijenja svoj oblik tijekom postupka žigosavanja, tako da može točno oblikovati različite složene i osjetljive oblike u zagrljaju kalupa prema unaprijed postavljenom nacrtu. Zaboravost je poput kvalificiranog obrtnika, osiguravajući da se metal može ravnomjerno deformirati ako je podvrgnut snažnom pritisku bez ikakvog loma ili pucanja. Savršena kombinacija njih dvojice ključ je glatkog prolaska metalnih materijala kroz test procesa staska.

Uzmite utisak karoserijskih ploča u proizvodnji automobila kao primjer. Ove ploče nisu samo složeni oblik, poput kapuljača, vrata itd., S velikim brojem zavoja i površina, već imaju i izuzetno visoke potrebe za točnošću dimenzije. Tijekom postupka žigosavanja, metalni listovi moraju imati dobru plastičnost kako bi glatko napunili šupljinu kalupa pod pritiskom kalupa i formirali precizan oblik. Istodobno, oprostivost osigurava stabilnost lima tijekom deformacije i izbjegava pucanje uzrokovano lokalnom koncentracijom stresa. Ako obradivost metalnih materijala nije dobra, to je poput plesača koji nedostaje talent i ima poteškoća s hodom po pozornici i ne može dovršiti graciozne pokrete. U stvarnoj proizvodnji bilo je slučajeva u kojima odabrani metalni materijali nemaju dovoljno plastičnosti. Pri žicama bočnih ploča automobilskih tijela, u dijelovima savijanja ploča pojavljuje se veliki broj pukotina, što rezultira ukidanjem svih žigosanih dijelova u ovoj seriji. To ne samo da uzrokuje ogroman materijalni otpad, već i ozbiljno utječe na napredak proizvodnje i povećava troškove proizvodnje.

Uobičajeni materijali za žigosanje, poput čelika, aluminija, bakra i nehrđajućeg čelika, imaju vlastite prednosti u obradivosti. Čelik se naširoko koristi u polja za žigosanje zbog velike čvrstoće i dobre plastičnosti i može udovoljiti zahtjevima različitih procesa žigosavanja; Aluminij je favoriziran u poljima sa strogim potrebama za težinom, poput zrakoplovnih i laganih automobila, zbog njegove lagane težine i dobre plastičnosti; Bakar ima dobru vodljivost i plastičnost, a često se koristi za izradu žigosanih dijelova u elektroničkim komponentama; Nehrđajući čelik igra važnu ulogu u prilikama s visokim zahtjevima za otpornošću korozije zbog izvrsne otpornosti na koroziju i određene plastičnosti.

(Ii) visoka čvrstoća i visoka tvrdoća

Kada se iz kalupa rađaju dijelovi za žigosanje metala, oni preuzimaju svoje misije i nose razne sile i pritiske u različitim scenarijima primjene. Stoga, metalni materijali odabrani za žigosanje dijelova moraju imati dovoljnu čvrstoću i tvrdoću, što je poput stavljanja sloja čvrstog oklopa na dijelove žigosavanja, tako da se mogu učinkovito oduprijeti deformaciji i nošenju tijekom usluge i osigurati kvalitetu i život proizvoda.

U proizvodnji automobila motora, spojnica motora je dio za utiskivanje ključa. Tijekom rada motora mora izdržati ogromne periodične inercije i eksplozivne snage. Jačina i smjer ovih sila stalno se mijenjaju, što postavlja izuzetno visoke zahtjeve za čvrstoću i tvrdoću spojnog šipke. Ako je čvrstoća materijala za povezivanje štapa nedovoljna, može se deformirati ili čak razbiti pod dugoročnim velikim opterećenjem, uzrokujući kvar motora i ozbiljno utjecati na performanse i sigurnost automobila. Prema statističkim podacima, postoji mnogo slučajeva automatskih kvarova uzrokovanih problemima s jačanjem šipke koji povezuju šipku, što ne samo da donosi velike neugodnosti vlasnicima automobila, već također uzrokuje ogromne ekonomske gubitke proizvođačima automobila.

U polju zrakoplovstva, većina strukturnih dijelova zrakoplova izrađena je od metalnih dijelova za žigosanje. Tijekom leta zrakoplova, ti strukturni dijelovi moraju izdržati utjecaj složenih aerodinamičkih sila, vibracijskih opterećenja, temperaturnih promjena i drugih čimbenika. Na primjer, greda krila zrakoplova, kao važna potporna komponenta strukture zrakoplova, mora imati izuzetno visoku čvrstoću i tvrdoću kako bi se osigurala stabilnost i sigurnost krila tijekom leta. Istodobno, kako bi se smanjila težina zrakoplova i poboljšala performanse leta, postoje i strogi zahtjevi za omjer materijala i težine snage i težine, što zahtijeva pažljivu optimizaciju u odabiru i dizajnu materijala.

(Iii) Izvrsna otpornost na koroziju

U stvarnom svijetu metalne žigosake često se suočavaju s teškim radnim okruženjima. Ili su izloženi vlažnom zraku i u bliskom kontaktu s vlagom i kisikom; Ili su smješteni u industrijsko okruženje koje sadrže različite kemikalije i erodiraju ih korozivnim medijima poput kiselina i alkalija. U takvom okruženju, ako metalni žigoni nemaju izvrsnu otpornost na koroziju, oni će biti poput čamca koji se ljulja u vjetru i kiši, a uskoro će ih potopiti valovi korozije i oksidacije, izgubivši svoje izvorne performanse i funkcije.

Uzmite metalne panoe koji se koriste na otvorenom kao primjer. Izloženi su vjetru, kiši, suncu i kiši tijekom cijele godine. Vlaga, kisik u zraku i zagađivači poput sumpornog dioksida i dušikovih oksida u industrijskom otpadu plivat će površinu metalnih dijelova ploča. Ako odabrani metalni materijal ima lošu otpornost na koroziju, Rust će se uskoro pojaviti na površini panoa, što neće samo utjecati na izgled, već će i smanjiti strukturnu čvrstoću bilboarda i skratiti svoj radni vijek. Upotreba nehrđajućeg čelika s dobrom otpornošću na koroziju ili metalnim materijalima s površinskim antikorozijskim tretmanom za izradu dijelova za žigosavanje na bilbordu može se učinkovito oduprijeti koroziji i održavati ljepotu i integritet panoa.

U kemijskoj industriji dijelovi za žigosanje metala u mnogim opremi moraju se obratiti različitim korozivnim medijima kao što su jake kiseline i alkalije. Na primjer, noževi agitatora i konektori cijevi u reaktoru skloni su neuspjehu korozije u dugoročnom djelovanju korozivnih medija. Učinkovitost različitih metala u istom korozivnom okruženju značajno je različita. Nehrđajući čelik ima dobru otpornost na koroziju jer na svojoj površini može tvoriti gusti oksidni film. Naširoko se koristi u kemijskoj opremi; Dok će se obično ugljični čelik uskoro korodirati i perforirati u istom korozivnom okruženju i ne može ispuniti zahtjeve za upotrebu. Usporedbom brzine korozije i morfologije korozije različitih metala u istom okruženju korozije, jasno možemo vidjeti važnost otpornosti na koroziju na dijelove žigosavanja metala.

(Iv) Izvrsna kvaliteta površine i izgled

U današnjem visoko konkurentnom tržišnom okruženju, potrošači imaju sve veće zahtjeve za proizvode. Oni ne samo da obraćaju pažnju na performanse i kvalitetu proizvoda, već imaju i više i veće estetske zahtjeve za pojavom proizvoda. Kao važan dio proizvoda, kvaliteta površine i izgled dijelova metala izravno utječu na cjelokupnu sliku i tržišnu konkurentnost proizvoda.

Uzmite elektroničke proizvode kao primjer. Metalne školjke mobilnih telefona, tableta itd. Ne samo da trebaju imati dobru snagu i toplinu, već su potrebne i glatke i ravne površine bez oštećenja poput nedostataka i ogrebotina. Kvaliteta površine i izgled ovih školjki izravno su povezani s prvim dojmom potrošača o proizvodu i njihovom željom za kupnjom. Ako je površinska kvaliteta dijelova metalnih žigosavanja loša, s očitim ogrebotinama, jama ili deformacijama, teško će biti osvojiti uslugu potrošača, čak i ako su unutarnje performanse proizvoda dobre. Nekada je postojala tvrtka za elektroniku koja nije pravilno kontrolirala kvalitetu površine u žigosavanju dijelova prilikom stvaranja metalnih školjki za mobilne telefone, što je rezultiralo velikim brojem ogrebotina i nedostataka na hrpi školjki mobilnih telefona. Nakon što su proizvodi pokrenuti na tržištu, primili su veliki broj pritužbi od potrošača, što nije samo utjecalo na ugled tvrtke, već je uzrokovao i velike ekonomske gubitke.

U industriji kućnih aparata školjke kućnih uređaja poput hladnjaka i rublja rublja također imaju stroge zahtjeve za kvalitetu i izgled površine. Ove školjke ne moraju biti samo lijepe i velikodušne, već i lako čistiti i održavati. Korištenje metalnih dijelova za žigosanje s dobrom kvalitetom površine za izradu školjki za kućne uređaje može poboljšati cjelokupnu kvalitetu kućnih uređaja i ispuniti potrošačeve potrage za prekrasnim i udobnim kućnim okruženjima. Istodobno, dobra kvaliteta površine također može smanjiti poteškoće i troškove procesa površinskog obrade i poboljšati učinkovitost proizvodnje.

Iii. Analiza performansi uobičajenih metalnih materijala u žičanju

U preciznom i složenom proizvodnom polju metalnog žigosavanja, odabir metalnih materijala je poput ključne odluke, koja je izravno povezana s kvalitetom, performansama i širenjem dijelova za žigosanje. Različiti metalni materijali pokazuju vlastiti stil na stadiju žigosavanja svojim jedinstvenim fizičkim, kemijskim i mehaničkim svojstvima i postaju neophodna i važna uloga u industrijskoj proizvodnji. Analizirajmo performanse nekoliko uobičajenih metalnih materijala u žigosavanju i istražujemo njihove prednosti i karakteristike.

(I) Aluminij: kombinacija lakoće i otpornosti na koroziju

Aluminij, kao obojeni metal koji je vrlo favoriziran u polju metalnog žigosavanja, ističe se među mnogim metalnim materijalima sa svojim jedinstvenim šarmom. Relativno je pristupačan, što omogućava učinkovitu kontrolu troškova u velikoj proizvodnji žigosavanja i donosi značajne ekonomske koristi poduzeća. Ono što je zapaženije je da aluminij ima odličan omjer snage i težine, koji je poput čarobnog ključa koji otvara vrata do lagane proizvodnje. U području proizvodnje automobila, sa sve strožim zahtjevima za zaštitom okoliša i uštedom energije, proizvođači automobila skrenuli su pozornost na dijelove za utiskivanje aluminija. Nakon ključnih dijelova bloka motora automobila, okvira tijela itd. Izrađeni su od aluminijskih dijelova za utiskivanje, težina cijelog vozila je uvelike smanjena, dok se čvrstoća uopće ne smanjuje. To ne samo da poboljšava ekonomiju goriva automobila i smanjuje emisiju ispušnih plinova, već također poboljšava performanse rukovanja i performanse ubrzanja vozila, što potrošačima dovodi bolje iskustvo u vožnji. Prema relevantnim podacima, automobili koji koriste aluminijske dijelove za žigosanje mogu smanjiti potrošnju goriva za 10% - 15%, a emisije ispušnih plinova za 15% - 20% u usporedbi s tradicionalnim čeličnim automobilima.

U polju zrakoplovstva, aluminij igra nezamjenjivu ulogu. Zahtjevi za težinu zrakoplova gotovo su oštri, jer svaki gram smanjenja težine znači da se može prenijeti više goriva, može se prebaciti duža udaljenost ili se može prenijeti više opreme. Dijelovi za žigosanje aluminija postali su idealan materijal za krila zrakoplova, trupke, dijelove motora itd. Zbog njihove lagane težine i velike čvrstoće. Na primjer, zrakoplovi Boeing serije koriste veliki broj dijelova za žigosanje aluminija, što zrakoplovu omogućuje postizanje laganog dizajna i poboljšanje učinkovitosti i performansi leta, istovremeno osiguravajući strukturnu čvrstoću i sigurnost. Istodobno, aluminij također ima dobru otpornost na koroziju, što mu omogućuje održavanje stabilnih performansi u teškim okruženjima kao što su vlaga, kiselina i alkalija. U morskom okruženju dijelovi za žigosanje aluminija naširoko se koriste u proizvodnji brodova, kao što su strukture trupa, oprema za palubu itd., Koji se mogu učinkovito oduprijeti eroziji morske vode i proširuju radni vijek brodova. Nadalje, aluminij je netoksičan i bezopasan, što ga čini vrlo korisnim u poljima s izuzetno visokim zahtjevima za higijenu i sigurnost, poput pakiranja hrane i stanovanja medicinske opreme. Tijekom procesa završetka, iako aluminij ne zahtijeva dodatni premaz za zaštitu, anodiziranje ne može samo dodatno poboljšati njegov izgled, već i značajno poboljšati otpor korozije, zadovoljavajući različite potrebe različitih korisnika za izgled i performanse proizvoda.

(Ii) Nehrđajući čelik: simbol čvrstoće i izdržljivosti

Nehrđajući čelik, crni metal koji sadrži veliku količinu kroma, molibdena i nikla, je poput ratnika u oklopu, koji pokazuje izvrsne performanse u svijetu žigosavanja metala. Njegova otpornost na koroziju je jedinstvena. Bilo u vlažnom zraku ili u korozivnim kemijskim medijima, dijelovi žigosavanja od nehrđajućeg čelika mogu se pridržavati svojih stupnjeva i nije ih lako zahrđati i korodirati. U kemijskoj industriji, oprema poput reaktora, cjevovoda i ventila često je u bliskom kontaktu s različitim korozivnim medijima poput jake kiseline i alkalije. Nehrđajući čelik postao je preferirani materijal za ovu opremu zbog izvrsne otpornosti na koroziju. Reaktori napravljeni od Dijelovi za žigosanje od nehrđajućeg čelika Može izdržati dvostruki test visoke temperature, visokog tlaka i visoko korozivnih medija, osiguravajući glatki napredak kemijskih reakcija, istovremeno smanjujući troškove održavanja i frekvenciju zamjene opreme. U industriji prerade hrane higijena i sigurnost su od vitalne važnosti. Starine od nehrđajućeg čelika nisu samo otporni na koroziju, već su i lako očistiti i dezinficirati, te udovoljavaju strogim higijenskim standardima. Naširoko se koriste u proizvodnji opreme za preradu hrane, posuđa itd.

Nehrđajući čelik također ima karakteristike ne-magnetske, zbog čega igra važnu ulogu u nekim poljima koja su osjetljiva na magnetizam, poput elektroničke opreme i medicinske opreme. U elektroničkoj opremi, žigoti od nehrđajućeg čelika koriste se za izradu zaštitnih poklopca, kućišta i drugih komponenti, koje mogu učinkovito zaštititi elektromagnetske smetnje i osigurati normalan rad elektroničke opreme. Njegova dobra otpornost na habanje također je vrhunac. U području mehaničke proizvodnje, žigosaci od nehrđajućeg čelika često se koriste za proizvodnju ležajeva, zupčanika, osovina i drugih dijelova. Oni mogu izdržati dugoročno trenje i nošenje te poboljšati radni vijek i pouzdanost mehaničke opreme. Nadalje, nehrđajući čelik ne zahtijeva eksplozije, što ne samo da smanjuje proces proizvodnje i troškove, već također izbjegava probleme zagađenja okoliša koji mogu biti uzrokovani procesom elektropleta. Osim toga, nehrđajući čelik ima i karakteristike toplinske obrade. Kroz odgovarajuće procese toplinske obrade, njegova snaga, tvrdoća i žilavost mogu se dodatno poboljšati kako bi se zadovoljile potrebe različitih inženjerskih primjena. U vrhunskim poljima kao što su zrakoplovna i nacionalna obrana, dijelovi za žigosanje od nehrđajućeg čelika naširoko se koriste u ključnim dijelovima kao što su građevinski dijelovi zrakoplova, dijelovi motora, oružje i oprema zbog izvrsnih sveobuhvatnih performansi, pružajući potporu solidne materijale za razvoj ovih polja.

(Iii) Čelik s niskim udjelom ugljika: ekonomičan i praktičan izbor

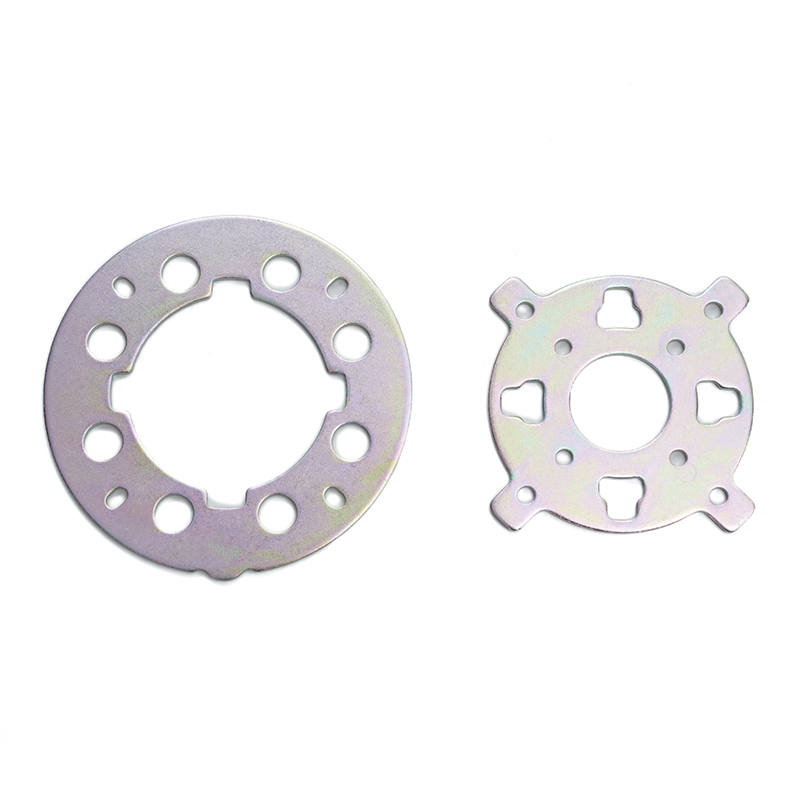

Čelik s niskim udjelom ugljika, sa svojim ekonomičnim i praktičnim karakteristikama, zauzima važno mjesto u polju stajanja metala. Njegov je trošak relativno nizak, što može učinkovito smanjiti troškove proizvodnje i poboljšati tržišnu konkurentnost poduzeća prilikom masovnog proizvodnje metalnih dijelova. Istodobno, čelik s niskim udjelom ugljika ima veliku čvrstoću. Iako je možda malo inferiorna od nekih legura visoke čvrstoće, njegova je snaga dovoljna da ispuni zahtjeve u mnogim uobičajenim scenarijima primjene. Njegova izdržljivost ne treba zanemariti. Može raditi stabilno u različitim radnim okruženjima i nije lako oštetiti. Materijali s niskim udjelom ugljika dostupni su u dva oblika: ravna i namotana, što pruža veliku pogodnost za preradu žigosavanja. Čelik s niskim ugljikom u ravnom obliku pogodan je za izradu nekih dijelova za učvršćivanje jednostavnim oblicima i velikim veličinama, poput školjke i nosača velike opreme; Iako je čelik s niskim ugljikom u zavojnici prikladniji za kontinuiranu preradu žigosavanja, što može poboljšati učinkovitost proizvodnje i smanjiti troškove proizvodnje. Često se koristi za proizvodnju nekih malih, masovno proizvedenih dijelova za žigosanje, kao što su igle elektroničkih komponenti, hardverski pribor itd.

Svojim prednostima niskih troškova i visoke čvrstoće, čelik s niskim ugljikom može proizvesti različite vrste dijelova po nižoj jediničnoj cijeni kako bi zadovoljili različite potrebe različitih industrija. U području tehnologije brtvljenja, dijelovi za žigosanje niskog ugljika često se koriste za proizvodnju brtve za brtvljenje, brtvljenje prstenova i drugih dijelova. Njegova dobra žilavost i plastičnost mogu osigurati da se brtva čvrsto uklapa s površinom za brtvljenje, postigne dobar učinak brtvljenja i spriječiti curenje tekućine ili plina. U automobilskoj industriji čelik s niskim ugljikom još se šire koristi. Mnogi tjelesni strukturni dijelovi, dijelovi šasije i unutarnji dijelovi automobila utisnuti su čeličnim niskim ugljikom. Na primjer, unutarnje ploče vrata automobila i kapuljača imaju određene zahtjeve za snagu i formabilnost. Čelik s niskim udjelom ugljika može savršeno ispuniti te zahtjeve razumnim postupkom žigosavanja i dizajna, istovremeno pružajući pouzdane mogućnosti materijala za proizvođače automobila po nižim troškovima. U aplikacijama za travnjake i vrt, žigoti s niskim udjelom ugljika koriste se za proizvodnju noža kosilice, vrtlarskih alata, ograde i drugih proizvoda. Njihove robusne i izdržljive karakteristike mogu se prilagoditi teškim radnim okruženjima na otvorenom i korisnicima pružiti dugoročno i pouzdano iskustvo upotrebe.

(Iv) Bakar i mesing: predstavnici jedinstvenih svojstava

Bakar, metal s jedinstvenim šarmom, pokazao je mnoga izvanredna svojstva u polju metalnog žigosavanja. Lako se formirati, poput poslušnog plesača, i lako se može pretvoriti u različite složene oblike pod vodstvom strige. Ova značajka čini bakar vrlo pogodnim za brzu proizvodnju jednodijelnih bešavnih komponenti i savršeno je kompatibilna s procesima hladnog oblikovanja. Tijekom procesa hladnog oblikovanja, bakar će se postupno otvrdnuti, poboljšavajući tako snagu i tvrdoću dijelova za utiskivanje. Bakar također ima izvrsnu otpornost na koroziju. U vlažnom zraku može formirati gusti oksidni film na površini kako bi se spriječila daljnja korozija, što omogućava bakrenim žilama da dugo održavaju dobre performanse u vanjskim okruženjima. Njegova prirodna higijenska svojstva čine ga popularnim u industrijama kao što su medicinska, hrana i pića. U medicinskom području bakrene stanice često se koriste za izradu dijelova medicinskih uređaja, poput kirurških instrumenata, kućišta medicinske opreme itd. Njegova higijenska svojstva pomažu u smanjenju rasta bakterija, smanjenju rizika od infekcije i osiguravanju zdravlja i sigurnosti pacijenata. U industriji hrane i pića bakreni se žigoti koriste za proizvodnju opreme za preradu hrane, cjevovoda za piće itd. I neće imati štetnih učinaka na kvalitetu i sigurnost hrane i pića.

Mesing, kao legura bakra-cink, nasljeđuje mnoga korisna svojstva bakra. Ima glatku površinu, što mesingane žičane u izgledu čini ljepšima i može ispuniti neke scenarije primjene s visokim zahtjevima za izgledom bez pretjeranog površinskog tretmana. Njegova otpornost na koroziju također je prilično izvrsna, a može održavati stabilne performanse u mnogim okruženjima i na njega ne može lako utjecati korozija. Štoviše, mjed također ima dobru vodljivost, zbog čega sjaji u području elektronike. U elektroničkim uređajima, mesingani žigoni često se koriste za izradu priključaka, utičnica, prekidača i drugih komponenti, što može osigurati stabilan prijenos struje i normalan rad elektroničke opreme. Na primjer, u elektroničkim proizvodima kao što su mobilni telefoni i računala, mesingani žigovi koriste se kao dijelovi unutarnjeg povezivanja. Njihova dobra vodljivost i pouzdanost jedan su od ključnih čimbenika koji osiguravaju stabilne performanse elektroničkih proizvoda. Istodobno, mesing ima dobru obradu. Kroz proces žigosavanja mogu se proizvesti različiti dijelovi visoke preciznosti i složenih oblika kako bi zadovoljili razvojne potrebe industrije elektronike radi minijaturizacije i preciznosti dijelova.

Iv. Više čimbenika koji određuju najbolji metal

(I) Scenariji upotrebe i zahtjevi za izvedbu

Različite industrije i proizvodi imaju različite zahtjeve za izvedbu za metalne dijelove za žigosanje, što čini potrebnim odabirom metalnih materijala poput preciznog navigatora, usredotočujući se na scenarije upotrebe i zahtjeve za performanse. U ogromnom i složenom polju automobilske proizvodnje, dijelovi metalnih žigova igraju ključnu ulogu u izgradnji čvrstog tijela automobila. Struktura tijela automobila, poput greda, a-stupova, B-stupova itd., Izvršena je različitim naprezanjima tijekom vožnje vozila, uključujući stres savijanja, zatezni stres i udarni stres. Ovi dijelovi moraju imati izuzetno visoku snagu i otpornost na utjecaj kako bi se osiguralo da mogu učinkovito zaštititi život putnika u automobilu u ekstremnim situacijama poput sudara. Čelik visoke čvrstoće, poput čelika s vrućim oblikovanjem, idealan je materijal za automobilske strukturne dijelove automobila jer može dobiti ultra-visoku čvrstoću i dobru duktilnost nakon grijanja visoke temperature i brzog postupka vrućeg oblikovanja hlađenja. Prema statističkim podacima, kapacitet apsorpcije energije strukturnih dijelova automobila izrađenih od čelika u sukobu je 30% - 50% veći od onog uobičajenog čelika, što uvelike povećava pasivne sigurnosne performanse automobila.

Dijelovi automobila motora, poput radilica i spojnih šipki, podvrgnuti su ogromnim inercijalnim silama i periodičnim izmjeničnim opterećenjima kada motor radi velikom brzinom. Ovi dijelovi ne samo da zahtijevaju visoku čvrstoću i visoku tvrdoću, već također trebaju imati dobru otpornost na habanje i čvrstoću umora kako bi se osigurao dugoročni stabilan rad motora. Alloy čelik, poput čelika od legure od kroma-molibdena, značajno poboljšava čvrstoću, tvrdoću i otpornost čelika dodavanjem legiranih elemenata poput kroma i molibdena, a istovremeno poboljšava performanse umora, postajući jedan od preferiranih materijala za dijelove motora. U pogledu automobila u unutrašnjosti automobila i vanjskih dijelova, poput okvira nadzorne ploče i ručica na vratima, osim određenih zahtjeva za snagom i tvrdoćom, također se usredotočuju na estetiku, otpornost na koroziju i teksturu materijala. Aluminijske legure široko se koriste u proizvodnji automobila unutarnjih i vanjskih dijelova zbog njihove lagane težine, ljepote i otpornosti na koroziju, što ne samo da smanjuje težinu tijela automobila, već također poboljšava ukupnu teksturu i stupanj automobila.

U elektroničkoj industriji dijelovi za žigosanje metala nalik su preciznim kostima i živcima elektroničke opreme, s gotovo strogim zahtjevima za vodljivošću i preciznošću. Uzimajući mobilne telefone kao primjer, konektori matične ploče, zaštitni poklopci, antene i drugi dijelovi za žigosanje unutar mobilnog telefona moraju imati dobru vodljivost kako bi se osigurao stabilan prijenos signala i normalan rad elektroničke opreme. Bakar i njegove legure, poput fosforske bronce i brončane berilij, postali su uobičajeni materijali za žigosanje dijelova poput elektroničkih konektora i proljetnih listova zbog svoje izvrsne vodljivosti i dobre elastičnosti. U proizvodnji metalnih školjki za mobilne telefone, aluminijske legure, s njihovom laganom težinom, velikom čvrstoćom i dobrom formabilnošću, ne samo da udovoljavaju zahtjevima mobilnih telefona za tankost i čvrstoću, već i postižu bogat i raznolik izgled kroz procese površinskog obrade, kao što su anodizacija, te pojačavaju vizualnu ljepotu i osjećaj mobilnih telefona.

Dijelovi za žicanj za rafalne radijatore moraju imati dobru toplinsku vodljivost i performanse disipacije topline kako bi se osiguralo da računalo može učinkovito rasipati toplinu tijekom dugoročnog rada i izbjeći degradaciju performansi ili oštećenja hardvera zbog pregrijavanja. Bakar i aluminij postali su glavni materijali za žigosanje računalnog radijatora zbog svoje dobre toplinske vodljivosti. Među njima, bakar ima visoku toplinsku vodljivost i pogodan je za vrhunske računalne radijatore s izuzetno visokim potrebama rasipanja topline; dok se aluminij široko koristi u običnim računalnim radijatorima zbog niske cijene i lagane težine. Istodobno, kako bi se poboljšala učinkovitost raspršivanja topline radijatora, žigosanje dijelova obično prihvaćaju složen dizajn strukture peraje, za koji je potreban metalni materijali da bi imali dobru obradu i mogli proizvesti visoko precizne peraje u obliku složenih oblika kroz proces žigosavanja.

(Ii) Razmatranje troškova: kompromisa troškova

U postupku odabira materijala dijelova metalnih žigosavanja, faktor troškova je poput skale koja se ne može zanemariti, što uvijek utječe na izbor donositelja odluka. Razmatranje troškova nije ograničeno na otkupnu cijenu metalnih materijala, već na složen sustav koji pokriva cijenu materijala, troškove prerade i sveobuhvatne troškove koji donosi servisni život. Potrebno je izvršiti preciznu kompromisu između zahtjeva za uspješnost i ekonomske izvedivosti kako bi se maksimizirali troškovi.

Cijene različitih metalnih materijala nalik su neravnim vrhovima, sa značajnim razlikama. Čelik je, kao široko korišteni osnovni metalni materijal, relativno pristupačan zbog svojih obilnih resursa i zrelog procesa proizvodnje. U velikoj proizvodnji metala, poput čeličnih konstrukcija za konstrukciju i dijelova običnih strojeva, Steel je postao preferirani materijal zbog svoje niske troškovne prednosti. Uzimanje čeličnih ploča s vrućim valjama koje se obično koriste u građevinskoj industriji kao primjer, njihove cijene su relativno stabilne i mogu učinkovito kontrolirati troškove graditelja, istovremeno ispunjavajući zahtjeve snage građevine. Međutim, neki rijetki metali, poput titana i nikla, rijetki su u zemaljskoj kore i teško ih je iskopati i pročistiti, što rezultira visokim cijenama. Titanijski metal, zbog izvrsne otpornosti na koroziju, visoke čvrstoće i male gustoće, ima važnu primjenu u vrhunskim poljima kao što su zrakoplovni i medicinski. Međutim, njegova visoka cijena otežava ga primijeniti u velikoj mjeri u nekim industrijama osjetljivim na troškove. Na primjer, u uobičajenoj automobilskoj proizvodnji, iako legure od titana mogu značajno smanjiti težinu tijela automobila i poboljšati ekonomičnost goriva, zbog visokih troškova, oni se trenutno koriste samo u ključnim dijelovima nekoliko modela vrhunskog razreda.

Trošak obrade također je važan čimbenik koji utječe na ukupne troškove dijelova metala. Različiti metalni materijali imaju različite zahtjeve za opremu, kalupe i procese tijekom žigosavanja, što izravno dovodi do razlika u troškovima obrade. Neki metali s većom tvrdoćom, poput nehrđajućeg čelika, zahtijevaju veću silu probijanja i više kalupe otpornih na habanje tijekom žigosavanja, što ne samo da povećava potrošnju energije opreme i gubitak kalupa, već također mogu dovesti do proširenja ciklusa prerade, povećavajući na taj način troškove prerade. Suprotno tome, neki metali s boljom plastičnošću, poput aluminijskih legura, zahtijevaju manje sile probijanja tijekom žigosavanja, radni vijek plijesni relativno je dugačak, učinkovitost obrade je visoka, a trošak prerade relativno nizak. Uzimajući proizvodnju automobilskih hauba motora kao primjer, aluminijske legurne materijale koriste se za žigosanje. Zbog dobrih performansi obrade, žigosanje se može dovršiti u kraćem vremenu, a troškovi održavanja kalupa su niski; Ako se koriste materijali od nehrđajućeg čelika, nije potrebna samo veća oprema za ukidanje tonaže, već je i habanje kalupa također ozbiljnije, a troškovi prerade značajno će se povećati.

Uz cijene materijala i troškove obrade, sveobuhvatni trošak koji je donio radni vijek metalnih dijelova za žigosanje ne može se zanemariti. Iako neki metalni materijali imaju visoki početni trošak kupnje, oni imaju izvrsnu otpornost na koroziju, otpornost na habanje i čvrstoću umora i mogu održavati dobre performanse tijekom dugoročne uporabe, smanjiti učestalost popravaka i zamjena, a na taj način smanjuju ukupne troškove upotrebe. Na primjer, u kemijskoj opremi, cijevi i spremnike izrađene od žigosa od nehrđajućeg čelika imaju veći trošak nabave od običnog ugljičnog čelika, ali budući da nehrđajući čelik ima izvrsnu otpornost na koroziju i može dugo djelovati u teškim okruženjima kao što su jake kiseline i alkalis, smanjuje troškove održavanja i zamjene opreme. Dugoročno ima veću ekonomičnost. Naprotiv, neki jeftini metalni materijali, ako se lako oštete tijekom upotrebe i treba ih često zamijeniti, ne samo da će povećati troškove održavanja, već također mogu uzrokovati prekide proizvodnje i uzrokovati veće ekonomske gubitke. U nekim industrijama s visokim zahtjevima za kontinuitetom proizvodnje, poput elektroničke proizvodnje i prerade hrane, prekid održavanja opreme donijet će ogromne ekonomske gubitke. Stoga je posebno važno odabrati metalne materijale s dugim radnim vijekom i velikom pouzdanošću.

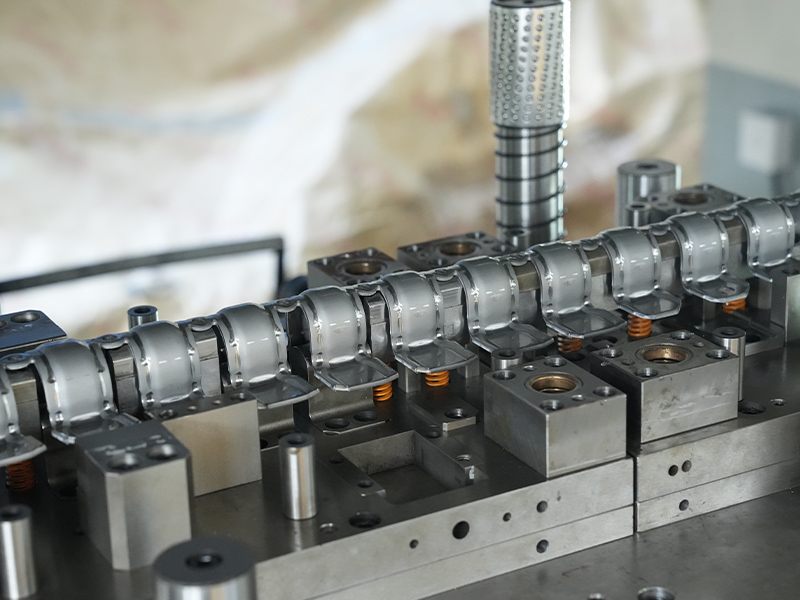

(Iii) Prilagodljivost tehnologije obrade

U preciznom svijetu žigosavanja metala, prilagodljivost između tehnologije prerade i metalnih materijala je poput izvrsnog plesa. Njih dvoje surađuju i utječu jedni na druge i zajednički određuju kvalitetu i učinkovitost proizvodnje dijelova žigosavanja. Različiti metalni materijali, s njihovim jedinstvenim fizičkim i kemijskim svojstvima, pokazuju potpuno različite izvedbe kada se suočavaju s različitim procesima žigosavanja.

Neki metalni materijali pokazuju izvrsnu prilagodljivost u postupku dubokog crtanja. Proces dubokog crtanja, poput čarobnog majstora oblikovanja, može ispružiti metalne listove u dijelove s velikom dubinom i složenim oblicima. U ovom procesu aluminijske legure postaju idealan izbor materijala zbog svoje dobre plastičnosti i niske otpornosti na deformaciju. Uzimanje izrade spremnika automobilskih goriva kao primjer, listovi aluminijskih legura mogu se lako ispružiti u složene oblike spremnika goriva u okviru dubokog postupka crtanja, a oštećenja poput pucanja ili nabora nije se lako pojaviti tijekom postupka istezanja. To je zato što mu kristalna struktura aluminijske legure omogućuje ravnomjernije raspodjelu stresa kada se silom deformira, čime se osigurava glatki napredak procesa istezanja. Suprotno tome, neki metalni materijali s većom tvrdoćom i lošijom plastičnošću, poput nekih legura visoke čvrstoće, suočavaju se s većim izazovima u procesu dubokog crtanja. Zbog visoke otpornosti na deformaciju, veću silu treba primijeniti tijekom postupka istezanja, što lako može dovesti do lokalne koncentracije stresa u materijalu, što uzrokuje probleme poput pucanja ili bora. Da bi se prevladale ove probleme, često su potrebne posebne mjere procesa kada duboko crtate legure visoke čvrstoće, poput povećanja podmazivanja i optimizacije strukture plijesni, što nesumnjivo povećava složenost i troškove obrade.

Tehnologija obrade također ima značajan utjecaj na performanse metalnih materijala. Obrada hladne deformacije tijekom žigosavanja promijenit će organizacijsku strukturu metalnih materijala, što rezultira povećanom čvrstoćom i tvrdoćom materijala, te smanjenom plastičnošću i žilavošću. Ovaj se fenomen naziva otvrdnjavanje. Kada se utisnuo čelik s niskim udjelom ugljika, kako se povećava stupanj deformacije žigosanja, čvrstoća i tvrdoća čelika s niskim udjelom ugljika postupno se povećavaju, što može u određenoj mjeri poboljšati nosivost dijelova žigosanja. Međutim, ako je radno otvrdnjavanje pretjerano, materijal će postati krhki i težak, a lako je prekinuti tijekom naknadne obrade ili upotrebe. Stoga je tijekom postupka žigosavanja potrebno razumno kontrolirati parametre obrade, kao što su brzina staska, stupanj deformacije itd. Kako bi se izbjegli štetni učinci stvrdnjavanja rada na svojstva materijala. Osim toga, neki metalni materijali mogu imati zaostali stres nakon utiskanja. Ako se ta zaostala naprezanja ne eliminiraju na vrijeme, uzrokovat će deformiranje ili puknuti dijelovi žigosanja. Kroz odgovarajućim procesima toplinske obrade, poput žarenja i kaljenja, može se ukloniti zaostali stres, performanse materijala se mogu obnoviti, a kvaliteta i pouzdanost dijelova žigosanja mogu se poboljšati.

V. Analiza slučajeva: Najbolji izbor za različite industrije

(I) Automobilska industrija: faza niskog ugljičnog čelika i aluminijske legure

U ogromnom i složenom sustavu automobilske industrije, dijelovi za žigosanje metala nalikuju se kamen temeljac izgradnje čvrstog tijela automobila, prenoseći veliku odgovornost osiguranja performansi i sigurnosti automobila. Čelik i aluminijska legura s niskim udjelom ugljika, sa svojim jedinstvenim prednostima performansi, igraju ključnu ulogu u različitim dijelovima automobila i postaju materijali s dvije zvjezdice u području proizvodnje automobila.

U izradi strukturnih dijelova tijela automobila, čelik s niskim udjelom ugljika dugo je zauzeo važan položaj sa svojim značajnim prednostima niske cijene, visoke čvrstoće i zrele tehnologije. Automobilska zraka, kao glavna komponenta tijela automobila, nalik je okosnici automobila, noseći različite složene napone tijekom vožnje vozila, uključujući stres savijanja, zatezni stres i udarni stres. Svojom dobrom čvrstoćom i žilavošću čelik s niskim udjelom ugljika može učinkovito oduprijeti tim naprezanjima, osigurati da snop može održati stabilnu strukturu u različitim radnim uvjetima i pružiti čvrstu zaštitu za sigurnost vožnje automobila. Kad se automobil sudari, A-stup i B-stup odgovorni su za ključnu misiju zaštite života putnika u automobilu i trebaju imati izuzetno visoku otpornost na snagu i utjecaj. Čelik s niskim udjelom ugljika može udovoljiti tim strogim zahtjevima posebnim postupkom žigosavanja i toplinskom obradom, učinkovito apsorbira energiju u sudaru, spriječiti pretjeranu deformaciju tijela automobila i stvoriti siguran životni prostor za putnike. Prema statistikama, udio čelika s niskim udjelom ugljika koji se koristi u tjelesnoj strukturi tradicionalnih automobila obično je čak 70% - 80%.

Uz sve hitniju potragu za laganim performansama zaštite okoliša i zaštite okoliša u automobilskoj industriji, aluminijske legure postupno su se pojavile na području proizvodnje automobila s njihovim karakteristikama kao što su lagana težina, velika čvrstoća i dobra otpornost na koroziju i postale su snažan dodatak čeliku s niskim udjelom u ugljikovosti. Uzmite Tesla Model S kao primjer. Sve aluminijski dizajn tijela ovog električnog automobila model je u industriji. Široka primjena aluminijske legure u dijelovima tjelesne strukture uvelike je smanjila težinu cijelog vozila, što je oko 20% - 30% lakše od tradicionalnog čeličnog tijela. To ne samo da značajno poboljšava ekonomiju goriva automobila, smanjuje potrošnju energije i emisije ispušnih plinova, već također poboljšava rad vozila i ubrzanje. U stvarnoj vožnji, lagano tijelo modela S čini brže ubrzanje, a rukovanje fleksibilnijim, što korisnicima dovodi vrhunsko iskustvo vožnje. Istodobno, dobra korozijska otpornost aluminijske legure učinkovito proširuje radni vijek automobila automobila i smanjuje troškove održavanja i zamjene uzrokovanih korozijom.

U proizvodnji dijelova automobila motora, odabir materijala je također presudan. Kad motor radi velikom brzinom, klip motora mora izdržati ogroman utjecaj visoko temperature, visokog tlaka i brzog pokreta, a ima izuzetno visoke zahtjeve za čvrstoću, tvrdoću, otpornost na habanje i toplinsku vodljivost materijala. Aluminijska legura postala je jedan od idealnih izbora za klipne materijale s dobrom toplinskom vodljivošću i laganom težinom. Aluminijske klipove legure mogu brzo prenijeti toplinu, smanjiti temperaturu vrha klipa, smanjiti toplinski umor i habanje te poboljšati pouzdanost i trajnost motora. Tijekom radnog procesa, povezivanje šipke motora podvrgnuta je periodičnoj inercijalnoj sili i eksplozivnoj sili i mora imati visoku čvrstoću i veliku žilavost. Alloy čelik, poput čelika od legure od kromij-molibdena, značajno poboljšava čvrstoću, tvrdoću i otpornost čelika dodavanjem leguranih elemenata poput kroma i molibdena, a istovremeno poboljšava performanse umora, postajući jedan od preferiranih materijala za povezivanje šipki. Izbor materijala ovih ključnih komponenti izravno utječe na performanse i vijek trajanja motora, a važna je veza koju treba pažljivo razmotriti u procesu proizvodnje automobila.

(Ii) Industrija elektronike: Primjena bakra, mesinga i nehrđajućeg čelika

U elektroničkoj industriji, polje prepuno inovacija i vitalnosti, dijelovi za žigosanje metala su nalik preciznom kosturnom i živčanom mreži elektroničke opreme, pružajući čvrstu potporu za uobičajeni rad elektroničke opreme. Bakar, mjed i nehrđajući čelik, sa svojim jedinstvenim prednostima performansi, igraju neophodnu ulogu u različitim komponentama elektroničke opreme i postaju važni materijali u elektroničkoj industriji.

Bakar, s izvrsnom vodljivošću i dobrom plastičnošću, zauzima jezgru u proizvodnji elektroničkih konektora. Kao ključna komponenta za povezivanje krugova u elektroničkoj opremi, elektronički konektori moraju osigurati stabilan prijenos trenutne i pouzdane povezivanja signala. Visoka vodljivost bakra omogućuje elektroničkim konektorima da učinkovito provode struju, smanjuju otpornost i gubitak energije i osigurava normalan rad elektroničke opreme. Uzimajući mobilne telefone kao primjer, konektori matične ploče, priključci za baterije itd. Unutar mobilnog telefona koristite veliki broj dijelova za ukidanje bakra. Precizni dizajn i visokokvalitetna proizvodnja ovih konektora osigurava stabilnu vezu između različitih komponenti unutar mobilnog telefona, pružajući jamstvo za rad s visokim performansama mobilnog telefona. U uređajima poput računalnih matičnih ploča i tvrdih diskova, bakreni priključci također igraju vitalnu ulogu. Njihovo postojanje omogućuje računalima da brzo i precizno prenose podatke i napajanje, osiguravajući stabilan rad računala.

Mesing, kao legura bakra-cink, nasljeđuje odličnu vodljivost bakra, a također ima dobru otpornost na koroziju i obradu, pokazujući jedinstvene prednosti u proizvodnji kućišta elektroničke opreme i hladnjaka. Kućište elektroničke opreme ne samo da mora imati određenu snagu i tvrdoću za zaštitu unutarnjih elektroničkih komponenti, već također treba imati dobar izgled i teksturu kako bi se zadovoljile estetske potrebe potrošača. Dijelovi za žigosanje mesinga mogu predstaviti prekrasnu boju i teksturu putem tehnologije površinskog obrade, poboljšavajući cjelokupnu sliku elektroničke opreme. U mobilnim telefonima, tabletima i drugim uređajima, mesingana kućišta ne samo da imaju dobre zaštitne performanse, već dodaju i osjećaj sofisticiranosti i mode proizvodu. Dobra performanse disipacije topline mesinga čine ga jednim od idealnih materijala za toplotne sudopere. U hladnom sudoperu CPU -a računala, mesingani hladnjak može brzo prenijeti toplinu koju stvara CPU, učinkovito smanjiti temperaturu CPU -a i osigurati stabilan rad računala. Učinkovita izvedba raspršivanja topline mesinganog hladnjaka pruža snažnu potporu za rad računala visokih performansi.

Nehrđajući čelik, s izvrsnom otpornošću na koroziju i velikom čvrstoćom, igra važnu ulogu u proizvodnji strukturnih dijelova i zaštitnih poklopca elektroničke opreme. Strukturni dijelovi elektroničke opreme, poput srednjeg okvira mobilnih telefona i okvira računala, moraju imati dovoljnu čvrstoću i stabilnost da bi podržali strukturu cijelog uređaja. Svojom visokom čvrstoćom i dobrom žilavošću dijelovi od nehrđajućeg čelika mogu izdržati određene vanjske utjecaje i zaštititi unutarnje elektroničke komponente od oštećenja. U proizvodnji srednjeg okvira mobilnih telefona dijelovi od nehrđajućeg čelika mogu pružiti čvrstu strukturnu potporu, a istovremeno postižući različite efekte izgleda kroz površinske procese obrade. Ne-magnetska priroda i dobra zaštitna svojstva od nehrđajućeg čelika čine ga preferiranim materijalom za zaštitne poklopce elektroničke opreme. U mobilnim telefonima, računala i druga oprema, zaštitni poklopci od nehrđajućeg čelika mogu učinkovito zaštititi elektromagnetske smetnje, osigurati normalan rad elektroničke opreme i poboljšati sposobnost opreme protiv interferencije.

(Iii) Aerospace: polje legura od titana i nehrđajućeg čelika visoke čvrstoće

U vrhunskom i tajanstvenom polju zrakoplovstva, dijelovi za žigosanje metala rađaju svetu misiju osiguranja sigurnosti i performansi zrakoplova, a zahtjevi za materijalima su gotovo oštri. Titanijska legura i nehrđajući čelik visoke čvrstoće, s izvrsnim prednostima performansi, postali su jedini izbor u zrakoplovnom polju, pružajući čvrst materijalni temelj za ljudske snove o istraživanju neba i svemira.

Legura titana, s laganom težinom, visokom čvrstoćom, otpornošću na visoku temperaturu i otpornosti na koroziju, jedinstvena je u zrakoplovnom polju. U proizvodnji zrakoplovnih motora, legura od titana je neophodan ključni materijal. Oštrice ventilatora motora moraju izdržati ogromnu centrifugalnu silu i silu utjecaja zraka pri rotaciji velikom brzinom, a istovremeno održavaju stabilne performanse u okruženju s visokim temperaturama. Visoka čvrstoća i dobra toplinska stabilnost legure od titana omogućuju joj ispunjavanje ovih strogih zahtjeva. Obuci ventilatora napravljeni od legure od titana nisu samo lagane težine, što može smanjiti ukupnu težinu motora i poboljšati učinkovitost goriva, već također imaju izvrsnu otpornost na zamor i visoku temperaturnu otpornost, a mogu dugo djelovati u teškim radnim okruženjima. Kompresorski disk motora također ima ogromna naprezanja visoke temperature, visokog tlaka i rotacije velike brzine. Visoka čvrstoća i dobra otpornost na legure od titana čine ga idealnim materijalom za kompresorske diskove. U modernim naprednim motorima zrakoplova, udio korištene legure od titana obično je čak 30% - 40%.

Legura od titana također igra važnu ulogu u proizvodnji strukturnih dijelova trupa zrakoplova. Zrakoplov krila zrakoplova, kao glavna opterećena komponenta krila, mora imati izuzetno visoku čvrstoću i krutost kako bi se osigurala stabilnost i sigurnost krila tijekom leta. Karakteristike visoke čvrstoće i niske gustoće legure od titana omogućuju mu da osigura dovoljnu strukturnu čvrstoću uz smanjenje težine. Zraka krila izrađena od legure od titana može učinkovito poboljšati performanse leta i uštedu goriva zrakoplova. Okvir trupa, za slijetanje i ostali dijelovi zrakoplova također koriste veliki broj žigosa od legure od titana. Ti su dijelovi podvrgnuti različitim složenim naprezanjima i silama udara tijekom polijetanja i slijetanja i leta zrakoplova. Izvrsna izvedba legure od titana može osigurati da rade normalno u ekstremnim uvjetima i osigurati siguran let zrakoplova.

Nehrđajući čelik visoke čvrstoće, s velikom čvrstoćom, visokom tvrdoćom i dobrom otpornošću na koroziju, također ima važnu primjenu u zrakoplovnom polju. U nekim ključnim dijelovima zrakoplova, poput komore za izgaranje i repne mlaznice motora, potrebno je izdržati visoku temperaturu, visoki tlak i brzi protok zraka, a čvrstoća, tvrdoća i otpornost na koroziju materijala su izuzetno visoki. Nehrđajući čelik visoke čvrstoće može ispuniti ove zahtjevne zahtjeve posebnim postupkom dizajna legura i toplinske obrade. U komori za izgaranje motora, žigos visoke čvrstoće od nehrđajućeg čelika mogu izdržati eroziju plina s visokim temperaturama i održavati stabilnu strukturu i performanse. U repnoj mlaznici, žigosavi od nehrđajućeg čelika visoke čvrstoće mogu odoljeti čišćenju protoka zraka velike brzine i utjecaju visoke temperature kako bi se osigurao normalan rad repne mlaznice. Izbor materijala ovih ključnih komponenti izravno je povezan s performansama i sigurnošću zrakoplova, a fokus je istraživanja i primjene u zrakoplovnom polju.

Vi. Gledajući u budućnost: novi metalni materijali i razvoj tehnologije

(I) Trendovi istraživanja i razvoja novih metalnih materijala

Pod plima doba brzog razvoja znanosti i tehnologije, istraživanje i razvoj novih metalnih materijala nalik je žestokoj konkurenciji, neprestano gurajući polje metalnih žigosanih dijelova na nove visine. Istraživanje i razvoj novih aluminijskih legura jedan je od najvažnijih trenutaka. Istraživači su aluminijskim legurama dali odlične performanse optimiziranjem sastava legura i mikrostrukture. U pogledu sastava legure, oni su pametno prilagodili proporcije različitih elemenata i dodali rijetke elemente poput litija i skandija kako bi dodatno poboljšali snagu i tvrdoću aluminijskih legura. Dodavanje litija ne može samo značajno smanjiti gustoću aluminijskih legura i postići lagane materijale, već i usavršavati zrna legure i poboljšati njegovu snagu i žilavost. Scandium je poput čarobnog katalizatora koji može učinkovito inhibirati rekristalizaciju aluminijskih legura tijekom obrade i upotrebe te održavati visoku snagu i dobre performanse obrade materijala.

U optimizaciji mikrostrukture, istraživači su prihvatili napredne procese toplinske obrade i tehnologije za obradu kako bi zrna aluminijskih legura učinili sitnijim i ujednačenijim, poboljšavajući na taj način sveobuhvatnu performanse materijala. Kroz tehnologiju brzog učvršćivanja mogu se dobiti aluminijske legure s ultrafinim strukturama zrna. Ova aluminijska legura uvelike je poboljšala snagu uz održavanje dobre plastičnosti. Nove aluminijske legure pokazale su veliki potencijal primjene u području zrakoplovstva. U proizvodnji strukturnih dijelova krila zrakoplova i trupa, upotreba novih aluminijskih legura može smanjiti težinu uz poboljšanje snage i stabilnosti strukture, smanjujući na taj način potrošnju energije zrakoplova i poboljšava performanse leta. Studije su pokazale da strukturni dijelovi zrakoplova izrađeni od novih aluminijskih legura mogu smanjiti težinu za 10% - 20% i povećati snagu za 15% - 30% u usporedbi s tradicionalnim aluminijskim legurama.

Istraživanje i razvoj čelika visoke čvrstoće također su postigli izvanredan napredak. Kroz tehnološku tehnologiju i napredne procese kotrljanja, čvrstoća i žilavost čelika visoke čvrstoće značajno su poboljšani. U pogledu mikro -iznosa, istraživači su dodali količine legirajućih elemenata kao što su Niobium, Vanadium i Titanium čelik. Ovi elementi mogu formirati faze oborina od finih karbonitrida u čeličnoj matrici, koje igraju ulogu u jačanju oborina i jačanju finog zrna, poboljšavajući tako čvrstoću i žilavost čelika. Napredni procesi kotrljanja, poput termomehaničkih kontroliranih kotrljanja (TMCP) i multi-prolaznog kotrljanja, mogu učiniti strukturu čelika ujednačenije i gušću, što dodatno poboljšava svoje performanse. Termomehaničko kontrolirano kotrljanje može precizno kontrolirati parametre kao što su temperatura, deformacija i brzina hlađenja tijekom postupka kotrljanja, tako da čelik može dobiti visoku čvrstoću, a istovremeno ima dobru žilavost i zavarivanje. Višenamjensko kotrljanje postupno usavršava zrno čelika kroz više procesa valjanja, poboljšavajući čvrstoću i plastičnost materijala.

Čelik visoke snage ima široke izglede za primjenu na području proizvodnje automobila. U proizvodnji sigurnosnih komponenti kao što su zrake protiv kotija i odbojnici automobila, upotreba čelika visoke čvrstoće može poboljšati pasivne sigurnosne performanse automobila, učinkovito apsorbirati energiju tijekom sudara i zaštititi život putnika u automobilu. Upotreba čelika visoke čvrstoće u tjelesnoj strukturi automobila također može postići lagano tijelo, smanjiti potrošnju goriva i emisije. Prema statističkim podacima, težina automobilskog tijela izrađenih od čelika visoke čvrstoće može se smanjiti za 15% - 25%, a potrošnja goriva može se smanjiti za 8% - 12%.

(Ii) Utjecaj tehnološke inovacije u stanju na odabir materijala

Inovacije u tehnologiji žigosavanja, poput preciznog staska i žigosavanja brzih brzina, nalikuju se čarobnim ključevima koji su otvorili nova vrata primjeni metalnih materijala, duboko promijenili zahtjeve za performansama metalnih materijala i promovirali široku primjenu novih materijala.

Precizna tehnologija žigosavanja, s visokom preciznom i visokim karakteristikama kvalitete površine, postavlja izuzetno visoke potrebe za jednoličnošću i površinskom kvalitetom metalnih materijala. U procesu preciznog staska, metalni materijali moraju postići precizno kontrolu oblika unutar malog raspona deformacije, za koji je potreban materijal da ima dobru plastičnost i ujednačenu organizacijsku strukturu kako bi se izbjegli problemi poput neravne deformacije i površinskih oštećenja. Kako bi se zadovoljile potrebe tehnologije preciznog staska, novi materijali se neprestano pojavljuju. Razvijeni su neki metalni materijali s ultra visokom čistoćom i ujednačenom mikrostrukturom. Ovi materijali mogu održavati stabilne performanse tijekom preciznog žigosavanja i postići visoku preciznu obradu žigosavanja. U preciznom stanju proizvodnje elektroničkih komponenti, bakrena legura visoke čistoće i aluminijske legure može se koristiti za proizvodnju elektroničkih komponenti s visokom dimenzionalnom točnošću i dobrom kvalitetom površine, udovoljavajući razvojnim potrebama elektronike za minijaturizaciju i preciznost dijelova.

Tehnologija velike brzine žigosavanja, sa svojim prednostima visoke učinkovitosti i visokih proizvodnih kapaciteta, predstavljala je teške izazove za utiskivanje performansi metalnih materijala i vijek trajanja kalupa. U postupku velike brzine, metalni materijali moraju u kratkom vremenu izdržati ogromne snage utjecaja i deformacije, što zahtijeva da materijal ima dobre performanse žigosavanja i da se može brzo i ravnomjerno deformirati. Istodobno, također treba imati dobru otpornost na habanje i otpornost na umor kako bi se produžila radni vijek kalupa. Kako bi se prilagodili razvoju tehnologije brzih žigosavanja, široko su korišteni novi materijali i tehnologije površinskog liječenja. Neki metalni materijali visoke čvrstoće i visoke čvrstoće, poput legiranog čelika visoke čvrstoće i aluminijske legure visokih performansi, poboljšali su performanse žigosavanja i otpornost materijala za umor optimiziranjem postupka sastava i topline. Upotreba tehnologije oblaganja na površini kalupa, poput premaza od titana nitrida, premaza volframa karbida itd. Može značajno poboljšati otpornost na habanje i anti-adheziju kalupa i proširiti radni vijek plijesni. U proizvodnji velikih škakica školjki mobilnih telefona, upotreba visokih performansi aluminijskih legura i napredne tehnologije prevlačenja plijesni može postići učinkovitu i kvalitetnu proizvodnju i poboljšati tržišnu konkurentnost proizvoda.

Vii. Sažetak: Vječno istraživanje pronalaženja najboljeg metala

U ogromnom industrijskom polju metalnih dijelova žigosavanja, putovanje u pronalaženju najboljih metalnih materijala je poput beskrajnog istraživanja, prepunog izazova i prilika. Kroz ključni položaj dijelova metalnih žigosavanja u industrijskoj proizvodnji, strogi zahtjevi za ukidanjem procesa na metalnim materijalima, performansi uobičajenih metalnih materijala u žigosu, više faktora koji određuju najbolji metal i stvarnu analizu slučajeva različitih industrija, duboko shvaćamo da odabir najboljeg metalnog materijala nije jednokratna stvar, ali zahtijeva sveobuhvatno razmatranje mnogih faktora.

Kao kamen temeljac industrijske proizvodnje, dijelovi za žigosanje metala naširoko se koriste u mnogim poljima kao što su automobili, elektronika, zrakoplovstvo itd. Njihova kvaliteta i performanse izravno su povezani s kvalitetom i tržišnom konkurentnošću proizvoda nizvodno. Proces žigosavanja postavlja izuzetno visoke zahtjeve na strojnost, čvrstoću i tvrdoću, otpornost na koroziju, kvalitetu površine i izgled metalnih materijala. Ovi su zahtjevi isprepleteni i zajednički određuju primjenjivost metalnih materijala u procesu žigosavanja. Uobičajeni metalni materijali, poput aluminija, nehrđajućeg čelika, čelika s niskim udjelom ugljika, bakra i mesinga, imaju vlastite snage u žigosavanju. Oni zadovoljavaju raznolike potrebe različitih industrija i proizvoda sa svojim jedinstvenim prednostima performansi.

Međutim, u stvarnim primjenama, faktori koji određuju najbolji metal daleko su više od performansi samog materijala. Scenarij upotrebe i zahtjevi za izvedbu su poput kompasa, što vodi smjer odabira materijala. Različite industrije i proizvodi imaju različite zahtjeve za performanse za dijelove metala u različitim radnim okruženjima. Od ekstremne potrage za čvrstoćom i udarnom otpornošću tjelesnih dijelova u automobilskoj industriji do strogih zahtjeva za elektroničkom industrijom za vodljivost i preciznost dijelova za ublažavanje elektroničkih komponenti, svaki scenarij primjene postavlja jedinstven standard za odabir metalnih materijala.

Razmatranja troškova su mač s dvostrukim oštricama. Tijekom traje materijala visokih performansi, ekonomska izvedivost mora se uzeti u obzir. Cijene materijala, troškovi obrade i sveobuhvatni troškovi koje donosi Servisni život zahtijevaju pažljivu ravnotežu između zahtjeva za izvedbu i ekonomskih proračuna. Iako neki materijali imaju izvrsne performanse, njihovi visoki troškovi mogu ograničiti njihovu veliku primjenu; Iako neki jeftini materijali također mogu igrati važnu ulogu u određenim poljima ako mogu poboljšati svoju ekonomičnost optimiziranjem procesa i dizajna, istovremeno ispunjavajući osnovne zahtjeve za izvedbu.

Prilagodljivost tehnologije obrade ključni je faktor koji se ne može zanemariti u odabiru materijala. Postoji složena interakcija između različitih metalnih materijala i različitih procesa žigosavanja. Prednost dubokog postupka crtanja aluminijskih legura, kao i posebnih zahtjeva preciznog žigosavanja i tehnologije masnih žigosavanja za performanse metalnih materijala, sve ukazuje na to da razvoj tehnologije prerade i dalje promovira inovaciju i primjenu metalnih materijala.

Kroz detaljnu analizu slučajeva u automobilskoj, elektronici, zrakoplovnim i drugim industrijama, jasno vidimo jedinstvena razmatranja i uspješne prakse različitih industrija u odabiru metalnih materijala na temelju njihovih vlastitih karakteristika i potreba. Koordinirana primjena čeličnih i aluminijskih legura s niskim udjelom ugljika u strukturnim dijelovima tijela i komponentama motora u automobilskoj industriji, preciznom pozicioniranju bakra, mesinga i nehrđajućeg čelika u različitim dijelovima elektroničke opreme u elektroničkoj industriji, a izvrsne performanse legura od titana i nehrđajućih ulja u polje za nehrđajuće zrakoplove u ključnim dijelovima zrakoplova u aerectlesu osiguravaju se u polje od nehrđajućeg dijela zrakoplova u ključnim dijelovima zrakoplova u zrakoplovu u zrakoplovu u zrakoplovu u zrakoplovu u aerect-asspaceu u ključnim dijelovima zrakoplova u zrakoplovima u zrakoplovu.

Gledajući u budućnost, trend istraživanja i razvoja novih metalnih materijala i inovacija stanja tehnologije donijeli su neograničeni razvojni potencijal u industriji žigosavanja metala. Kontinuirano pojavljivanje novih materijala kao što su aluminijske legure i čelika visoke čvrstoće dodatno će poboljšati opseg performansi i primjene metalnih dijelova za žigosanje; Napredak tehnologija poput preciznog staska i žigosavanja brzih brzina iznio će veće zahtjeve za izvedbu metalnih materijala, a također će stvoriti više mogućnosti za primjenu novih materijala.