I. Uvod: Sjajni debi aluminijskog žigosavanja

U velikom krajoliku moderne proizvodnje, tehnologija žigosavanja aluminija je poput blistave zvijezde, odiše jedinstvenom i šarmantnom svjetlom i zauzima središnje mjesto. Od procvatne automobilske industrije do kontinuiranih proboja u zrakoplovnom polju, od sofisticirane proizvodnje elektroničke opreme do široke proizvodnje dnevne robe široke potrošnje, aluminijski dijelovi za žigosanje postali su neophodna ključna komponenta mnogih proizvoda s njihovim izvrsnim performansama i duboko su integrirani u svaku venu moderne industrije.

Aluminij, kao lagan, metalni materijal otporan na koroziju i korozija, njegova fizička i kemijska svojstva čine ga neusporedivim prednostima u mnogim poljima. Prema trenutnom globalnom trendu zagovaranja očuvanja energije i smanjenja emisija i trajanja laganih proizvoda, tehnologija za žigosanje aluminija uvela je neviđene razvojne mogućnosti. Uzimajući u obzir automobilsku industriju kao primjer, sa sve strožim propisima o okolišu i kontinuiranim poboljšanjem zahtjeva za uštedu goriva, proizvođači automobila skrenuli su pozornost na materijale aluminijske legure. Upotreba aluminijskih dijelova za ublažavanje za proizvodnju automobila i dijelova automobila ne samo da može značajno smanjiti težinu tijela automobila, čime se smanjuje potrošnja goriva i emisije ispušnih plinova, već također poboljšava rad automobila i ubrzanja automobila bez utjecaja na sigurnosne performanse automobila. Prema relevantnim statistikama, za svakih 10%smanjenja težine cijelog vozila, potrošnja goriva može se smanjiti za 6%-8%, a emisije ispušnih plinova mogu se smanjiti za 4%-6%. Ovi podaci intuitivno pokazuju ogromnu ulogu koju su igrali aluminijski žigoški dijelovi u automobilskoj industriji u postizanju ciljeva očuvanja energije i smanjenja emisija.

U području zrakoplovstva važnost aluminijskih dijelova za žigosanje je očigledna. Budući da zrakoplovna vozila imaju izuzetno stroge zahtjeve na težini i čvrstoći materijala, materijali s legurom od aluminijskih legura postali su idealan izbor za proizvodne ključne komponente kao što su trupci zrakoplova, krila i dijelovi motora zbog njihove male gustoće i velike čvrstoće. Kroz naprednu tehnologiju žigosavanja aluminija, materijali s legurom od aluminija mogu se precizno obraditi u različite složene oblike dijelova kako bi se ispunili zahtjevi visokih performansi zrakoplovnih vozila u ekstremnim okruženjima. Raketa troši puno goriva od lansiranja do ulaska u unaprijed određenu orbitu, a smanjenje težine same rakete može učinkovito smanjiti potrošnju goriva i poboljšati nošenje rakete. Procjenjuje se da se za svako smanjenje od 1 kg težine raketne strukture može povećati za oko 5 kg. U ovom polju gdje se izračunava težina u gramima, primjena aluminijskih žigova nesumnjivo pruža snažnu tehničku podršku za razvoj zrakoplovstva.

Potraga za savršenom preciznošću aluminijskih žigova ima dalekosežan značaj u mnogim dimenzijama za modernu proizvodnju. To je neumoljiva potraga za izvrsnom kvalitetom i ključ koja se ističe u konkurenciji žestokog tržišta. Iz mikroskopske perspektive, visoko precizni aluminijski žigovi mogu osigurati da su performanse proizvoda stabilnija i pouzdanija. U proizvodnji elektroničke opreme, kao što su mobilni telefoni i računala, aluminijske startele se široko koriste za proizvodnju komponenti poput kućišta i radijatora. Preciznost ovih komponenti izravno utječe na performanse raspršivanja topline, kvalitetu prijenosa signala i ukupnu pouzdanost elektroničke opreme. Ako je preciznost aluminijskih žigova nedovoljna, može uzrokovati odstupanja u uklapanju između kućišta i unutarnjih komponenti, što utječe na sklop i normalnu upotrebu opreme; Ako preciznost radijatora nije standardna, smanjit će učinkovitost raspršivanja topline, uzrokujući da temperatura elektroničke opreme bude previsoka tijekom rada, što utječe na njegove performanse i život.

Iz makroskopske perspektive, visoke precizne aluminijske žigosake pomažu u poboljšanju učinkovitosti cjelokupnog proizvodnog sustava i smanjenju troškova. U velikoj proizvodnji, dijelovi za žigosanje aluminija visoke preciznosti mogu smanjiti stope otpada i prerade, poboljšati učinkovitost proizvodnje i smanjiti troškove proizvodnje. Uzimanje proizvodnje automobila kao primjer, visoke precizne dijelove za ublažavanje tijela može učiniti sklop tijela preciznijim i bržim, smanjiti radno opterećenje zavarivanja i prilagođavanja te poboljšati učinkovitost proizvodnje i kvalitete cijelog vozila. Osim toga, dijelovi za žigosanje aluminija visoke preciznosti također mogu smanjiti frekvenciju hapšenja i zamjenske frekvencije, proširiti radni vijek kalupa i dodatno smanjiti troškove proizvodnje. U visoko konkurentnom tržišnom okruženju, tvrtke mogu samo poboljšati kvalitetu proizvoda i konkurentnost tržišta i osvojiti povjerenje i tržišni udio kupaca poboljšavajući preciznost proizvoda.

Uz kontinuirani razvoj moderne proizvodnje, precizni zahtjevi za Dijelovi za žigosanje aluminija također se povećavaju. Od prvobitnog ispunjavanja osnovnih zahtjeva za oblik i veličine do preciznosti podmilimetara ili čak preciznosti na mikronu, tehnologija žigosavanja aluminija suočava se s neviđenim izazovima i mogućnostima. Kako bi se postigla savršena preciznost dijelova aluminijskog žigosavanja, potrebna su dubinska istraživanja i inovacije u više veza kao što su odabir materijala, dizajn kalupa i proizvodnja, optimizacija parametara staska, kontrola procesa proizvodnje i pregled kvalitete.

U sljedećim ćemo poglavljima istražiti dubinski sve aspekte tehnologije za stavljanje aluminija, od principa procesa do protoka procesa, od dizajna i proizvodnje kalupa do kontrole kvalitete, te sveobuhvatno analizirati tajne aluminijskih dijelova za žigosanje kako bismo postigli savršenu preciznost, predstavljajući čitateljima prekrasan svijet aluminijskog žigosavanja.

Ii. Kamen temeljac aluminijskog žigosavanja: Misterija aluminijskih leguranih materijala

(I) Analiza članova obitelji i karakteristika obitelji aluminijske legure

Kao osnovni materijal aluminijske tehnologije žigosavanja, aluminijska legura ima mnogo članova obitelji. Različite serije aluminijskih legura imaju svoje karakteristike u sastavu, mehaničkim svojstvima i svojstvima obrade. Poput dobro opremljene vojske, svaka grana vojske ima svoje jedinstvene vještine i misije i igra ključnu ulogu u različitim poljima.

Aluminijska legura iz serije 2000, sa svojim visokim sadržajem bakra, nalik je igraču snage, što materijalu daje izvrsnu snagu. Među njima, legura 2024. je zvjezdani proizvod serije, koji blista u zrakoplovnom polju. Budući da zrakoplovi moraju izdržati ogroman tlak zraka i mehanički stres prilikom letenja na velikim visinama, čvrstoća i tvrdoća materijala su izuzetno visoka. Karakteristike visoke čvrstoće 2024 legure čine ga idealnim izborom za proizvodnju ključnih komponenti kao što su krila zrakoplova i strukture trupa, što može osigurati da zrakoplov ostane stabilan i siguran u složenim letećim okruženjima. Osim toga, u području proizvodnje automobila, neki visoki performansni automobilski motor cilindri, kotači i drugi dijelovi također će koristiti aluminijske legure iz 2000 serija za poboljšanje performansi snage i rukovanja stabilnošću automobila.

Aluminijska legura od 5000 serija predstavnik je legure aluminij-magnezijske. Glavni legirajući element je magnezij, a sadržaj magnezija obično je između 3-5%. To je poput svestranog igrača sa srednjom čvrstoćom, dobrom plastičnošću, otpornošću na koroziju i zavarivosti. U području zrakoplovstva, dijelovi trupa Boeing 747 i Airbus A320 koriste aluminijske legure serije 5000. Njegove karakteristike lagane i srednje čvrstoće ne samo da zadovoljavaju potražnju zrakoplova za smanjenjem težine radi poboljšanja učinkovitosti goriva, već i osiguravaju čvrstoću i stabilnost strukture trupa. U automobilskom polju, kapuljače i vrata marki automobila kao što su BMW i Audi uglavnom su izrađeni od 5052 aluminijske legure. Dobra plastičnost ovog materijala olakšava formiranje automobilskih dijelova. Istodobno, njegova izvrsna otpornost na koroziju također može proširiti radni vijek dijelova i poboljšati cjelokupnu kvalitetu automobila. U području izgradnje, aluminijske legure od 5000 serija često se koriste za ploče, okvire prozora i vrata građevinskih vanjskih zidova i krovova. Njegova otpornost na koroziju i plastičnost mogu se prilagoditi različitim građevinskim okruženjima i dizajnerskim zahtjevima, dodajući ljepotu i praktičnost zgradi.

Aluminijska legura serije 6000 uglavnom sadrži dva elementa, magnezija i silicija. Pametno kombinira prednosti od 4000 serija i 5000 serija i hladno je tretirani aluminijski proizvod kovanja. Uzimajući 6061 leguru kao tipičan predstavnik, dobro se snalazi u snazi i otpornosti na koroziju, te ima dobru obradu i upotrebljivost. Lako je premazati, baš kao i vješti majstor koji se lako može nositi s različitim složenim tehnikama obrade. U zrakoplovnom polju, trup Boeing 777 i Airbus A350 koristi aluminijsku leguru serije 6000 kako bi ispunio stroge zahtjeve zrakoplova za visoku otpornost na čvrstoću i koroziju. U proizvodnji automobila, tijelo i šasija Porsche 911 izrađeni su od legure od aluminija od 6061, koristeći njegovu visoku čvrstoću i plastičnost za poboljšanje performansi i sigurnosti automobila. Na području sportske opreme 6061 aluminijska legura je još istaknuta. Planinarska oprema, oprema za penjanje na stijene, skije, klizaljke, golf klubovi i druga sportska oprema s visokom zahtjevima za snagom i žilavošću mogu se napraviti od 6061 aluminijske legure, pružajući sportašima bolje kvalitetu i sigurniju opremu.

(Ii) Umjetnost odabira materijala

U procesu proizvodnje aluminijskih dijelova za žigosanje, odabir desnog materijala za aluminijsku leguru je poput odabira najprikladnijeg glumca za divne performanse. To je vitalna umjetnost. To zahtijeva sveobuhvatno razmatranje scenarija uporabe i zahtjeva za izvedbu žigosavanja kako bi se osiguralo da odabrani materijali mogu pružiti potpunu igru njihovim prednostima i pružiti solidna jamstva za visoku preciznost i visoke performanse dijelova za žigosanje.

Iz perspektive scenarija upotrebe, u zrakoplovnom polju, budući da zrakoplovi trebaju raditi u ekstremnim uvjetima okoliša, postoje izuzetno strogi zahtjevi na težini, čvrstoći, otpornosti korozije i visoke temperaturne otpornosti materijala. Stoga su obično odabrane aluminijske legure visoke čvrstoće kao što su 2000 serija i 7000 serija, kao što su 2024., 7075 i druge legure. Ove legure mogu smanjiti težinu što je više moguće, istovremeno osiguravajući snagu materijala, ispunjavajući potragu za laganom u zrakoplovstvu. U automobilskoj industriji, s obzirom na sigurnost vožnje, ekonomičnost goriva, izgled i udobnost automobila i drugih čimbenika, odabrat će se različiti niz materijala za aluminijske legure u skladu s različitim dijelovima. Konstrukcijski dijelovi tijela obično zahtijevaju veću čvrstoću i bolju formabilnost, a mogu se odabrati aluminijske legure od 6000 serija; Dok neki unutarnji i vanjski dijelovi posvećuju više pažnje na kvalitetu površine i korozijsku otpornost materijala, a aluminijske legure od 5000 serija mogu biti prikladnije. U području elektroničke opreme, zbog male veličine i visoke integracije proizvoda, potrebna je da su provodljivost, raspršivanje topline i točnost obrade materijala visoke, a može se odabrati 1000 serija čisti aluminij ili neke aluminijske legure s posebnim svojstvima.

Iz perspektive zahtjeva za izvedbu, kada se dijelovi za žigosanje moraju izdržati velikih vanjskih sila i mehaničkih naprezanja, treba preferirati seriju aluminijske legure s većom čvrstoćom, kao što su 2000 serija i 7000 serija, treba. Na primjer, za izradu ključnih dijelova potrebni su aluminijska legura visoke čvrstoće, poput spajanja šipki i radilica automobilskih motora kako bi se osiguralo da se dijelovi neće deformirati ili prekinuti kada motor radi velikom brzinom i pod velikim opterećenjem. Za neke dijelove žigosavanja s visokim zahtjevima otpornosti na koroziju, poput dijelova morske opreme i ukrasa na otvorenom, 5000 serija i 6000 aluminijskih legura serije prvi su izbor zbog njihove dobre otpornosti na koroziju. U nekim prilikama koje zahtijevaju dobru vodljivost, poput konektora i žica elektroničkih uređaja, 1000 serija čisti aluminij naširoko se koristi zbog velike vodljivosti. Osim toga, performanse obrade materijala također su važan faktor koji treba uzeti u obzir pri odabiru. Ako je oblik dijela žigosavanja složen i zahtijeva višestruke procese žigosavanja, istezanja i drugih procesa obrade, posebno su važni plastičnost i duktilnost materijala. U tom pogledu izvrsno se serije 5000 serija i 6000 serija aluminijske legure i mogu se prilagoditi složenim tehnikama obrade kako bi se osigurala točnost i kvaliteta dijelova žigosanja.

Odlučujući utjecaj materijalne kvalitete na točnost i performanse dijelova žigosanja ne može se podcijeniti. Visokokvalitetni materijali s aluminijskim legurom imaju ujednačen kemijski sastav i organizacijsku strukturu, što može osigurati ujednačenu deformaciju materijala tijekom žigosavanja, poboljšavajući na taj način dimenzionalnu točnost i kvalitetu površine dijelova žigosavanja. Naprotiv, ako je kvaliteta materijala loša, postoje oštećenja poput nečistoća i segregacije, što može uzrokovati probleme poput pukotina i neujednačene deformacije dijelova žigosavanja tijekom obrade, ozbiljno utječu na točnost i performanse dijelova žigosanja. Stabilnost mehaničkih svojstava materijala je također presudna. Stabilna mehanička svojstva mogu osigurati da dijelovi za žigosanje mogu održavati dobre performanse u različitim okruženjima za upotrebu, poboljšati pouzdanost proizvoda i radni vijek. Stoga, pri odabiru materijala za aluminijske legure, potrebno je strogo kontrolirati kvalitetu materijala, odabrati ugledne dobavljače i provoditi strogu inspekciju i testiranje materijala kako bi se osiguralo da ispune proizvodne zahtjeve dijelova u žigosavanju.

Iii. Plijesan: duša majstor aluminijskog žigosavanja

(I) genijalni koncept dizajna kalupa

Dizajn kalupa ključna je veza u postupku žigosavanja aluminija. To je poput pažljivo planiranog umjetničkog stvaranja. Njegov genijalni koncept izravno određuje preciznost i kvalitetu aluminijskih dijelova koji žica. U ovom procesu dizajneri trebaju koristiti svoje bogato iskustvo i profesionalno znanje za dizajniranje kalupa s razumnom strukturom na temelju oblika, veličine i preciznih zahtjeva dijelova za žigosanje. Svaki je detalj povezan s uspjehom ili neuspjehom konačnog proizvoda.

Kada se suočavaju s utiskivanjem dijelova složenih oblika, određivanje površine rastavljenja postaje primarni problem. Odabir površine za razdvajanje mora slijediti više principa kako bi se osiguralo da se proizvod može nesmetano srušiti. Prema zahtjevima za demonstracijom proizvoda, površinu razdvajanja treba odabrati s najvećom veličinom poprečnog presjeka proizvoda. Ovo je osnovni princip za osiguranje da se proizvod može glatko ukloniti iz kalupa. Za neke velike proizvode s velikim projekcijskim područjem, s obzirom na to da je bočna sila stezanja kalupa relativno mala, smjer s velikim projekcijskim prostorom treba postaviti u smjeru otvaranja i zatvaranja prednjeg i stražnjeg kalupa, a bočno područje projekcije s manjim bočnim projekcijskim prostorom treba koristiti kao bočno razdvajanje. To može učinkovito umanjiti bočni tlak kalupa tijekom postupka žigosavanja i osigurati stabilnost kalupa.

Prilikom dizajniranja kalupa za ubrizgavanje priključka, ako je oblik proizvoda složeniji i ima više podrezanih ili povišenih struktura, kako bi se olakšalo demonstraciju, površina za razdvajanje može se postaviti u položaju gdje te strukture mogu formirati klizač ili nagnuti mehanizam za izbacivanje na strani pokretne kalupe. Za proizvode s visokim preciznim zahtjevima za izgled, kao što su školjke mobilnih telefona, površina za razdvajanje ne smije se postaviti na glatku vanjsku površinu proizvoda kako ne bi ostavljali tragove linije na površini proizvoda i utjecali na kvalitetu izgleda. U ovom trenutku, površina za razdvajanje može se dizajnirati u neupadljivom položaju poput bočne ili dna proizvoda.

Dizajn metode demodiranja je također presudan, koji izravno utječe na kvalitetu i učinkovitost proizvodnje u žigosanim dijelovima. Uobičajene metode demodiranja uključuju prisilno demolkiranje, ručno demoltanstvo i motorizirano demolkiranje. Prisilno demodiranje pogodno je za injekcijske kalupe jednostavnim strukturama, ima karakteristike visoke učinkovitosti i često se koristi u prilikama niske preciznosti. Za meke plastične proizvode poput polietilena i polipropilena, ploča za ubrizgavanje kalupa može se koristiti za istiskivanje proizvoda u jezgru, ali zbog velike sile demondiranja, površina gurnutih površina trebala bi biti veća kako bi se spriječilo da se proizvod deformira ili ošteti tijekom procesa demonstracije. Ručno Demoulting pogodno je za injekcijske kalupe jednostavnim strukturama. Ima visoku preciznost, ali nisku učinkovitost i visok intenzitet rada. Često se koristi za malu serijsku proizvodnju. Nakon otvaranja kalupa za ubrizgavanje, jezgra ili prsten izbacit će se iz kalupa za ubrizgavanje zajedno s proizvodom, a zatim se nit ručno uklanja alatom izvan strojeva za oblikovanje ubrizgavanja kako bi se dovršio korak Demoulding. Mehanički demoulting pogodan je za injekcijske kalupe sa složenim strukturama. Ima karakteristike visoke učinkovitosti i velike preciznosti i široko se koristi. Među njima se za vanjske navoje koristi polovica kalupa, kalup jezgre zaklopke koristi se za unutarnje navoje, a mehanizam zupčanika zupčanika često se koristi za uklanjanje navoja. Pri odabiru metode Demoulding potrebno je sveobuhvatno razmotriti strukturne karakteristike, precizne zahtjeve, proizvodnu seriju i druge čimbenike proizvoda kako bi se utvrdilo najprikladnije rješenje Demouldinga.

Izgled umetka također je važna veza koja se ne može zanemariti u dizajnu plijesni. Razumna upotreba umetaka može uštedjeti materijale, olakšati obradu, osigurati preciznost i olakšati ispuh. Kad se u stražnjem kalupu dođe relativno redovito visoki porast, ovaj se komad može umetnuti tako da se prilikom postavljanja materijala može postaviti u nižoj točki, čime se spremaju materijali. Među opremom za preradu, EDM ima najsporiju brzinu i najgoru preciznost, tako da ponekad kako bi se izbjeglo da se EDM obradi što je više moguće, odabiru se umetci. Za neke duboke položaje kostiju, prerada EDM -a ima lošu drenažu i loš ispuh tijekom lijevanja. U ovom trenutku, umeci su često potrebni za rješavanje problema ispuha. Bržina je oprema s najvišom preciznošću obrade. Ponekad su, kako bi se osigurala preciznost, umetci dizajnirani tako da olakša obradu brusilice. Osim toga, kada kupci imaju zamjenjive zahtjeve, poput promjene položaja naljepnice, mogu se napraviti i izmjenjivi umeci. Prilikom dizajniranja umetke potrebno je razmotriti faktori poput odabira materijala umetka i dizajna vješalice. Za umetke koji se ne probijaju, materijal može biti isti kao i materijal jezgre plijesni; Za umetke koji se probijaju, materijal može biti isti kao i materijal jezgre plijesni, ali tvrdoća se povećava za 2 stupnja ili su odabrani materijali različite tvrdoće. Veličina vješalice općenito se može dizajnirati da bude 5x2.0mm ili 4x3mm. Treba ga smjestiti u ravni položaj na umetu i biti 0,5 - 2,0 kraći od ravnog ruba. Ovo je olakšati rezanje žica. Kad je umetak poseban oblik i nije prikladan za vješanje, oko njega možete napraviti nagib od 1-2 stupnja i umetnuti ga izravno kako biste formirali nagib.

(Ii) pažljiv odabir materijala za plijesni

Odabir materijala za plijesni je poput odabira prikladnog oružja za vojnika. To je ključni faktor u određivanju performansi i života kalupa. U procesu žigosavanja aluminija, kalup mora izdržati ogroman pritisak, trenje i utjecaj. Stoga bi materijal kalupa trebao imati visoku tvrdoću, visoku otpornost na habanje, visoku čvrstoću i druga svojstva kako bi se osiguralo da može održati stabilan oblik i dimenzionalnu točnost tijekom dugoročnog rada.

Visoka tvrdoća jedno je od važnih svojstava materijala za plijesni. Učinkovito se može oduprijeti trošenju praznog na površini kalupa tijekom postupka žigosavanja i osigurati vijek trajanja kalupa. Općenito govoreći, tvrdoća hladnih radnih kalupa potrebna je za oko 60 sati, a tvrdoća vrućih radnih kalupa je 42-50 sati. Tvrdoća je usko povezana s otpornošću na habanje. Općenito govoreći, što je veća tvrdoća materijala kalupa, to je bolja otpornost na habanje. U matricama automobila, zbog potrebe da se često označe razne oblike metalnih listova, pojavit će se jaka trenja između površine matrice i prazne. Stoga su materijali visoke marljivosti, poput CR12MOV, potrebni za smanjenje trošenja matrice i poboljšati učinkovitost proizvodnje.

Visoka otpornost na habanje također je neophodno svojstvo matričnih materijala. Kad se prazno plastično deformira u šupljini matrice, ona teče i klizi po površini šupljine, uzrokujući jaka trenja između površine šupljine i prazne, što lako može uzrokovati neuspjeh u propadanju. Stoga materijal za matricu mora imati dobru otpornost na habanje kako bi se osiguralo da matrica može održati svoju dimenzionalnu točnost i hrapavost površine tijekom dugoročne upotrebe. Otpor nošenja matrice nije povezano samo s tvrdoćom, već i s faktorima poput organizacijske strukture materijala i kemijskog sastava. Dodavanje odgovarajuće količine legirajućih elemenata, poput kroma (CR), molibdena (MO), vanadij (v) itd., Može poboljšati otpornost na habanje materijala matrice. Ovi legirajući elementi mogu formirati tvrde karbide, koji su raspoređeni u matrici materijala za matrice, igraju ojačajuću ulogu i na taj način poboljšati otpornost na habanje matrice.

Visoka čvrstoća je ključna performansa matričnog materijala koji će izdržati žigosanje opterećenja. Tijekom postupka žigosavanja aluminija, kalup će biti podvrgnut ogromnom utjecaju i pritisku. Ako čvrstoća materijala kalupa nije dovoljna, to može uzrokovati deformaciju plijesni, pucanje i druge probleme, što utječe na kvalitetu i učinkovitost proizvodnje u žigosanim dijelovima. Stoga bi materijal kalupa trebao imati dovoljnu čvrstoću da izdrži različita opterećenja tijekom postupka žigosavanja. Različite vrste kalupa imaju različite zahtjeve za čvrstoćom. Hladni radni kalupi uglavnom nose opterećenja poput napetosti, kompresije i savijanja, što zahtijeva da materijal ima visoku čvrstoću prinosa i vlačnu čvrstoću; Vrući radni kalupi djeluju na visokim temperaturama. Osim ležaja mehaničkih opterećenja, oni također trebaju izdržati toplinski napon, tako da je materijal potreban da bi imao dobru snagu visoke temperature i performanse toplinskog umora.

Postoji mnogo vrsta često korištenih čeličnih materijala od kalupa, od kojih svaki ima svoje jedinstvene karakteristike i primjenjive scenarije. CR12MOV je najčešće korišteni hladni čelik s karakteristikama visoke tvrdoće, visoke otpornosti na habanje i dobre otvrdljivosti. Prikladan je za proizvodnju hladnih žigosanih matrica, udaraca, bljeskanja matrica itd. Koji zahtijevaju visoku otpornost na habanje i složene oblike. Prilikom žigosavanja za proizvodnju za kućište elektroničke opreme, zbog složenog oblika proizvoda, potrebna je otpornost na habanje matrice da bi bila visoka. CR12MOV čelik može dobro ispuniti te zahtjeve i može osigurati da matrica održava stabilne performanse tijekom dugog proizvodnog procesa i proizvodi visoko precizne dijelove za utiskivanje.

H13 je vrući čelik za rad s izvrsnom toplinskom otpornošću, toplinskom otpornošću zamora i dobrom žilavošću. Često se koristi za proizvodnju kalupa u radnom okruženju s visokim temperaturama, poput kalupa za iscrpljivanje, vrućim kovačkim kalupima itd. U kalupima zalijepljenih cilindara automobilskih motora, čelik H13 može održavati dobre performanse pod visokim temperaturama i visokim tlačnim uvjetima, odupireći se termičkom zamoru i termalnom trošenju i proizvodima.

Prilikom odabira materijala za plijesni potrebno je sveobuhvatno razmotriti čimbenike kao što su scenarij uporabe kalupa, materijal i oblik dijelova žigosanja i proizvodne serije za odabir najprikladnijih materijala za plijesni. Za žigosanje dijelova proizvedenih u malim serijama, možete odabrati materijal za kalup s nižim troškovima; Za žigosanje dijelova proizvedenih u velikim serijama, morate odabrati materijal za plijesni s izvrsnim performansama i dugim životom kako biste smanjili troškove proizvodnje. Također treba razmotriti performanse obrade kalupa. Odabir materijala za kalup koji se lako obrađuje može poboljšati učinkovitost proizvodnje i kvalitete kalupa.

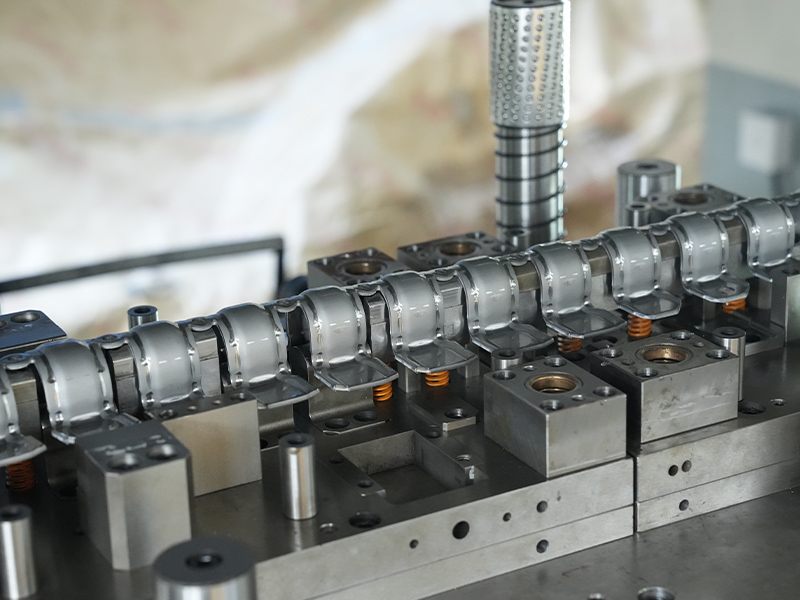

(Iii) Vrhunska tehnologija proizvodnje plijesni

Proizvodnja kalupa proces je koji kombinira naprednu tehnologiju i izvrsnu zanatstvo. Svaki postupak ima krajnju potragu za preciznošću i kvalitetom. U ovom procesu, napredne tehnologije obrade poput rezanja žica za usporenu žicu i obrade elektrospira (EDM) igraju ključnu ulogu. Oni su poput čarobne magije, rezbarenje materijala za plijesni u komade preciznih umjetničkih djela, pružajući solidno jamstvo za visoko preciznu proizvodnju aluminijskih dijelova koji žive.

Postupak rezanja žice sporo žice zauzima važan položaj u području izrade kalupa s izvrsnom preciznošću i kvalitetom površine. U usporedbi s rezanjem žice brze žice, površinska hrapavost radnog dijela obrađenog strojem za rezanje žice sporo žice obično može doseći RA = 0,16 μm, a pogreška zaokruženosti, linearna pogreška i dimenzionalna pogreška su manja, što ga čini široko korištenim u obradi dijelova visoke preciznosti. Rezanje žičanih žica prihvaća metodu kontinuiranog hranjenja žicama žica, odnosno žičane elektrode dovršava obradu tijekom pokreta. Čak i ako je žičana elektroda oštećena, ona se može kontinuirano nadopunjavati, čime se učinkovito poboljšava točnost obrade dijelova. Pri obradi konkavne matrice preciznog žigosavanja, rezanje sporo žica može precizno izrezati složene oblike i sitne otvora, osigurati dimenzionalnu točnost i kvalitetu površine konkavnog matrica i omogućiti dijelovima za stavljanje u string da dobiju točne oblike i veličine tijekom procesa formiranja.

Kako bi se dodatno poboljšala kvaliteta površine radnog komada, rezanje sporo žica također prihvaća niz naprednih tehnologija i metoda. Provedite malu količinu višestruke obrade. Osim prve obrade, volumen obrade uglavnom se smanjuje od desetaka mikrona na nekoliko mikrona. Osobito za posljednju obradu, volumen obrade treba biti mali, što može učinkovito smanjiti deformaciju materijala tijekom rezanja žica i poboljšati kvalitetu površine radnog komada. Također je vrlo važno razumno rasporediti rezanje. Vodeća ideologija je izbjegavanje uništavanja izvorne unutarnje ravnoteže naprezanja radnog materijala što je više moguće i spriječiti da se materijal radnog komada značajno deformira tijekom postupka rezanja zbog učinka učvršćenja i nerazumnog rasporeda reznog puta, što je rezultiralo smanjenjem kvalitete površine rezanja. Ispravno odabir parametara rezanja također je ključ za osiguranje kvalitete obrade. Za različitu grubu i finu obradu, potrebno je prilagoditi parametre kao što su brzina žice, napetost žice i tlak mlaznice na odgovarajući način prema materijalu radnog komada, potrebne preciznosti obrade i drugih čimbenika. Uvjeti rezanja uvedenih u knjigu ne mogu se u potpunosti kopirati, ali trebaju se temeljiti na tim uvjetima i optimizirati u skladu s stvarnim potrebama.

Električna obrada pražnjenja (EDM) pokazuje jedinstvene prednosti u proizvodnji kalupa, posebno prilikom obrade kompleksa, preciznih, tankih zidova, uskog kalupa i maksimalnih šupljina. Njegova je uloga nezamjenjiva. Princip rada EDM je korištenje električnog iskričavog pražnjenja generiranog između elektrode i radnog komada za rastopljenje i isparavanje metala, shvaćajući na taj način obradu radnog komada. Tijekom postupka obrade, pražnjenje između elektrode i obrazaca uzrokovat će formiranje toplinske erozije na metalnoj površini, uključujući preinački sloj (ili bijeli sloj) i zonu zahvaćenu toplinom. Bijeli sloj nastaje kada se površina zagrijava u rastopljeno stanje, ali temperatura nije dovoljno visoka da rastaljeni materijal uđe u jaz u matrici i isprane. Njegova se struktura očito razlikuje od osnovnog materijala i sadrži puno ugljika. To nastaje razgradnjom ugljikovodika sadržanih u elektrodi i izolacijskoj tekućini tijekom EDM procesa i prodire u bijeli sloj kada je materijal u rastaljenom stanju. Ispod bijelog sloja nalazi se zona zahvaćena toplinom. Zbog toplinske obrade, bijeli sloj bogat ugljikom malo utječe na njega, ali budući da nije postigao temperaturu taljenja, nije dovoljno promijeniti strukturu materijala, pa se zadržava metalografska struktura u matičnom materijalu. Na EDM proces ne utječe sloj sirovine ispod zone zahvaćene toplinom.

Iako EDM može obraditi složene šupljine plijesni, on također donosi neke probleme, poput velikog broja mikropukotina stvorenih u kalupu, što je uvijek bilo veliko briga za proizvođače plijesni. Ako mikropukotine generirane u bijelom sloju ne uklone završnim ili poliranjem EDM -a, uzrokovat će preuranjeni kvar dijelova u nekim primjenama, a također će smanjiti otpornost na koroziju i otpornost na zamoru materijala. Stoga, kada se koristi EDM za obradu kalupa, potrebno je poduzeti niz mjera za kontrolu i smanjenje stvaranja mikropukotina, poput optimizacije parametara pražnjenja, korištenja odgovarajućih materijala za elektrode i izolacijskih tekućina, itd. Prerađene kalupe također treba naknadno obraditi, poput poliranja, uklanjanja kalupa i performansi.

Pri proizvodnji jezgre kalupa za ubrizgavanje ljuske mobilnog telefona, zbog složenog oblika jezgre, koji sadrži mnogo tankih zidova i uskih struktura proreza, teško je postići visoko preciznu obradu koristeći tradicionalne metode mehaničke obrade. EDM može precizno obraditi složen oblik jezgre pažljivim dizajniranjem oblika elektrode kako bi ispunio dizajnerske zahtjeve kalupa. Međutim, nakon obrade, jezgru treba pažljivo polirati kako bi se uklonio bijeli sloj i mikropukotine na površini, kako bi se osigurala kvaliteta površine i dimenzionalna točnost jezgre, te na taj način osigurala kvalitetu oblikovanih dijelova za ubrizgavanje ljuske mobilnog telefona.

Iv. Oprema za žigosanje: Spoj snage i ljepote

(I) Analiza vrsta opreme za žigosanje

Kao važan izvršitelj tehnologije aluminijskog žigosavanja, oprema za žigosanje ima razne vrste, baš kao i dobro opremljena vojska. Svaka vrsta ima svoj jedinstveni princip rada, prednosti i nedostaci, a primjenjivi scenariji, te igra neophodnu ulogu u pozornici aluminijskog žigosavanja.

Mehanički stroj za žigosanje tradicionalna je glavna sila u opremi za žigosanje. Koristi električni motor za vožnju zamašnjaka za rotiranje, a zatim prenosi snagu na klizač kroz mehanički uređaji za prijenos kao što su spojke i prijenosni zupčanici za izvođenje pokreta za uzvraćanje kako bi se postigla obrada žigosanja. Njegov princip rada sličan je onom kvalificiranog kovača, koji koristi snagu strojeva kako bi precizno stvorio svaki dio žigosavanja. Mehanički stroj za žigosanje ima jednostavnu i kompaktnu strukturu, relativno niske troškove proizvodnje i prikladno održavanje. To je poput jednostavnog i pouzdanog partnera i lako ga prihvaćaju poduzeća. Ima dobru svestranost, a lako je upravljati i održavati. U nekim procesima žigosavanja koji ne zahtijevaju visoku preciznost, kao što je jednostavna proizvodnja proizvoda hardvera, mehanički stroj za žigosanje može učinkovito dovršiti zadatak, pokazujući svoju ekonomičnu i praktičnu stranu. Budući da su njegova brzina i preciznost ukidanja ograničena mehaničkim prijenosnim sustavom, često se čini nemoćnim kada se suočava s obradom dijelova visoko preciznog i složenog oblika aluminijskih žigosavanja.

Hidraulički stroj za utiskivanje zauzima važan položaj u polja za žigosanje svojom snažnom silom i preciznom kontrolnom sposobnošću. Tribira hidraulično ulje kroz hidrauličku pumpu i vozi klizač da se kreće gore -dolje kroz hidraulički cilindar kako bi se ostvarila obrada žigosavanja radnog komada. Ovaj je postupak poput snažnog čovjeka koji se lako može nositi s različitim zadacima žigosavanja visokog intenziteta. Stroj za hidraulično žigosavanje ima veliku tonažu za žigosanje i širok raspon podešavanja klizača. Prikladan je za utiskivanje velikih i složenih radnih dijelova, poput prekrivača automobila, zrakoplovnih dijelova itd. U proizvodnji automobila, hidraulički stroj za žigosanje može utisnuti aluminijske legure u dijelove tijela složenog oblika kako bi zadovoljili zahtjeve automobila za strukturnu čvrstoću i izgled. Snaga žigosavanja hidrauličkog stroja za žigosanje može se precizno kontrolirati, a može se postići visoka precizna prerada žigosavanja, što daje snažno jamstvo za visokokvalitetnu proizvodnju aluminijskih dijelova u žigosavanju. Također ima neke nedostatke. Trošak proizvodnje je visok, a održavanje hidrauličkog sustava relativno je komplicirano. Profesionalni tehničari potrebni su za održavanje i njegu, što u određenoj mjeri povećava operativni trošak poduzeća.

CNC stroj za probijanje je zvijezda u usponu u opremi za probijanje. Koristi računalnu digitalnu tehnologiju upravljanja kako bi precizno kontrolirao kretanje klizača, hranjenje, pozicioniranje i druge akcije stroja za probijanje kako bi se postigla visoka precizna i visoka učinkovita obrada radnog dijela. CNC stroj za probijanje integrira više polja tehnologije kao što su strojevi, hidraulika, električna i računala. To je poput vojnika s visokotehnološkom opremom, s prednostima visoke preciznosti, visoke učinkovitosti i visokog stupnja automatizacije. U proizvodnji elektroničke opreme, za dijelove za žigosanje aluminija s izuzetno visokom dimenzionalnom točnošću i zahtjevima kvalitete površine, stroj za probijanje CNC -a može proizvesti precizne dijelove koji ispunjavaju zahtjeve preciznim programiranjem i kontrolom. Može brzo i točno dovršiti različite složene procese žigosavanja prema unaprijed postavljenom programu, uvelike poboljšavajući učinkovitost proizvodnje i kvalitetu proizvoda. CNC stroj za probijanje ima visok stupanj inteligencije, može ostvariti automatiziranu proizvodnju, smanjiti ručnu intervenciju i smanjiti intenzitet rada i ljudske pogreške. Međutim, njegova je cijena relativno visoka, a tehnička razina operatera je također visoka, što zahtijeva od operatera da ima određene programiranje i mogućnosti rada računala.

(Ii) Precizna kontrola parametara opreme

Kontrola parametara opreme za žigosanje je poput preciznog podešavanja pozornice osvjetljenja i zvučnih efekata za divne performanse, što je ključna veza koja osigurava kvalitetu dijelova aluminija. Ključni parametri kao što su brzina staska, tlak i moždani udar izravno utječu na kvalitetu i učinkovitost proizvodnje dijelova žigosavanja, te ih treba točno optimizirati u skladu s karakteristikama materijala aluminijskih legura i zahtjeva za ukidanjem.

Utjecaj brzine žigosavanja na kvalitetu dijelova žigosanja je značajan, baš kao i utjecaj brzine vožnje automobila na iskustvo vožnje. Ako je brzina prebrza, materijal od aluminijske legure možda nema vremena za potpuno deformiranje tijekom postupka žigosavanja, što rezultira neravnomjernim protokom materijala, sklonim pukotinama, bora i drugim oštećenjima, što ozbiljno utječe na kvalitetu dijelova žigosanja. Prilikom istezanja listova aluminijskih legura, ako je brzina žigosanja prebrza, rub lima može puknuti zbog neravnomjerne sile. Ako je brzina žigosavanja prespora, smanjit će učinkovitost proizvodnje i povećati troškove proizvodnje. Stoga je potrebno razumno odabrati brzinu žigosavanja prema faktorima kao što su debljina, snaga i složenost procesa staska materijala aluminijske legure. Za materijale aluminijske legure tanke debljine i niske čvrstoće, kao i žičane dijelove jednostavnim oblicima, brzina žigosavanja može se na odgovarajući način povećati; Dok je za aluminijske legure materijala debele debljine i visoke čvrstoće, kao i utiskanje dijelova sa složenim oblicima, brzinu žigosavanja potrebno je smanjiti kako bi se osiguralo da se materijal može u potpunosti deformirati i smanjiti pojavu oštećenja.

Pritisak je temeljni faktor koji utječe na oblikovanje kvalitete dijelova žigosanja, baš kao i kuharska kontrola topline prilikom kuhanja. Ako je tlak premali, materijal s legurom aluminija ne može se u potpunosti deformirati, a dimenzionalnu točnost i kvalitetu površinske kvalitete dijelova žigosanja teško je zajamčiti. Možda postoje problemi poput dimenzionalnog odstupanja i neravne površine. Prilikom žigosavanja aluminijskih legura, ako je tlak nedovoljan, žbice kotača možda neće doseći dizajnirani oblik i veličinu, što utječe na čvrstoću i izgled kotača. Prekomjerni pritisak uzrokovat će oštećenje plijesni i rupturu materijala, povećavajući troškove proizvodnje i stope otpada. Stoga je prilikom određivanja tlaka u žigosu potrebno sveobuhvatno razmotriti čimbenike kao što su debljina, tvrdoća i jaz u obliku kalupa materijala aluminijske legure. Tlak žigosavanja može se postupno prilagoditi pokusnim matricama kako bi se pronašla najbolja vrijednost tlaka kako bi se osigurala kvaliteta žigosanih dijelova i života matrice.

Stiskani hod odnosi se na udaljenost između udarca i matrice u žigosanom matrici, što također ima važan utjecaj na kvalitetu žigosanih dijelova. Ako je moždani udar prekratak, materijal ne može u potpunosti teći, što može uzrokovati da neki dijelovi žičanih dijelova ne uspiju formirati i uzrokovati nedostatak materijala; Ako je moždani udar predug, materijal će pretjerano teći, što rezultira smanjenom dimenzionalnom točnošću dijelova žigosavanja, pa čak i deformacije, pucanja i drugih problema. Pri žigosavanju školjki s aluminijskim legurama, ako je udar u žigosu prekratak, kutovi školjke se možda neće formirati; Ako je moždani udar predug, školjka može postati tanja zbog pretjeranog istezanja, što utječe na njegovu snagu i izgled. Stoga je potrebno razumno prilagoditi udar u žigosavanju prema faktorima kao što su oblik, veličine i debljine materijala dijelova žigosavanja kako bi materijal mogao u potpunosti teći u kalupu i postići idealan efekt formiranja.

U stvarnoj proizvodnji, neke napredne tehnologije i metode mogu se koristiti i za optimizaciju parametara opreme za učvršćivanje. Korištenjem numeričke simulacijske tehnologije, proces žigosavanja simulira se i analizira prije žigosavanja radi predviđanja kvalitete žigosanih dijelova i mogućih problema kako bi se unaprijed prilagodila parametri opreme za žigosanje i poboljšali kvalitetu i učinkovitost proizvodnje u žigosanim dijelovima. Praćenjem različitih parametara u procesu žigosanja u stvarnom vremenu, kao što su tlak, brzina, temperatura itd., Parametri opreme za stavljanje u vrijeme se prilagođavaju u skladu s podacima o praćenju kako bi se postigla precizna kontrola postupka žigosavanja.

V. Proces žigosanja: Čarolija preciznog formiranja

(I) Pregled postupka žigosavanja

Kao temeljna veza preciznog oblikovanja dijelova aluminijskog žigosavanja, postupak žigosavanja je poput pažljivo raspoređene simfonije. Svaki je korak usko povezan za igranje savršene preciznosti aluminijskih dijelova žigosavanja. Od pripreme sirovina do rezanja, žigosavanja i naknadne obrade, svaka veza sadrži bogate tehničke konotacije i stroge radne zahtjeve. Oni surađuju jedni s drugima kako bi zajedno oblikovali visoku preciznu i visokokvalitetnu aluminijsku žigosanju.

Priprema sirovina je kamen temeljac postupka žigosavanja, a njegova važnost je samorazumljiva. U ovoj fazi, aluminijska legura mora se prvo strogo pregledati kako bi se osiguralo da njegov materijal, debljina, ravnanje itd. Udovoljavaju dizajnerskim zahtjevima. Kroz profesionalnu opremu za testiranje, poput spektrometra, mjerača debljine itd., Kemijski sastav i debljina lima točno su testirani kako bi se osigurala stabilnost kvalitete lima. Provjerite ravnu površinu lima kako biste izbjegli preciznost dijelova žigosanja zbog neravne površine lima. Aluminijska legura list se čisti i razdvaja kako bi se uklonili ulje, nečistoće itd. Na površini kako bi se osigurala kvaliteta površine i formirala performanse lima tijekom postupka žigosavanja. Tijekom postupka čišćenja mogu se koristiti profesionalna sredstva za čišćenje i oprema za čišćenje kako bi se osigurao učinak čišćenja.

Blanking će rezati lim aluminijske legure na odgovarajuće veličine i oblike prema zahtjevima dizajna kako bi se pripremili za naknadno žigosanje. Uobičajene metode blankiranja uključuju smicanje, probijanje, lasersko rezanje itd. Svaka metoda ima svoje jedinstvene prednosti i nedostatke i primjenjive scenarije. Stiskanje je najčešće korištena metoda blankiranja. Ima karakteristike visoke učinkovitosti i niskih troškova. Prikladan je za pravljenje listova jednostavnih i velikih veličina. U proizvodnji automobila, šišanje se često koristi za pravljenje karoserijskih ploča. Velika oprema za smicanje koristi se za brzo rezanje listova aluminijskih legura na potrebnu veličinu. Probijanje je prikladno za pravljenje listova složenih oblika i zahtjeva visoke dimenzijske točnosti. Može točno probiti praznine različitih oblika kroz plijesni. U proizvodnji elektroničke opreme, probijanje je uobičajena metoda za izbacivanje nekih malih preciznih dijelova. Lasersko rezanje ima prednosti visoke preciznosti, brzine brzine rezanja i dobre kvalitete rezanja. Prikladan je za rezanje ploča s izuzetno visokim zahtjevima za dimenzionalnu točnost i kvalitetu površine, poput rezanja nekih preciznih dijelova u zrakoplovnom polju.

Stamping je temeljni korak cijelog postupka žigosavanja. Precizno obrađuje praznu aluminijsku leguru u potreban oblik i veličinu kroz sinergiju opreme i kalupa za žigosanje. Tijekom postupka žigosavanja, potrebno je razumno odabrati parametre procesa žigosavanja, kao što su brzina žigosavanja, tlak, moždani udar itd. Prema čimbenicima kao što su oblik, veličina i precizni zahtjevi dijelova žigosavanja. Za žigosanje dijelova složenim oblicima, može se biti potrebno višestruko utiskivanje, istezanje, savijanje i drugi procesi kako bi se postupno dovršilo oblikovanje dijelova za žigosanje. Tijekom postupka istezanja, omjer istezanja i brzina istezanja treba kontrolirati kako bi se izbjegli nedostaci poput nabora i pucanja. Tijekom postupka savijanja, prema karakteristikama materijala aluminijske legure i zahtjeva radijusa savijanja, treba odabrati odgovarajući postupak savijanja i plijesan kako bi se osigurala točnost kuta i veličine savijanja.

Naknadna obrada važna je dodatna veza u procesu žigosavanja, koja može dodatno poboljšati preciznost i kvalitetu dijelova žigosanja. Uobičajeni naknadni procesi obrade uključuju uklanjanje derunja, izravnavanje, toplinsku obradu itd. Otklanjanje je uklanjanje propadanja i bljeskalice s površine žigosanih dijelova kako bi se poboljšala kvaliteta površine i sigurnost žigosanih dijelova. Može se koristiti ručno mljevenje, mehaničko uklanjanje derunja, elektrolitičko uklanjanje i druge metode. Odaberite odgovarajuću metodu uklanjanja u skladu s oblikom i preciznom zahtjevima žigosanih dijelova. Izravnavanje je spljoštavanje žigosanih dijelova kako bi se uklonila deformacija uzrokovana postupkom žigosavanja i poboljšala točnost ravne i dimenzionalne preciznosti u žigosanim dijelovima. Za neke ovjerene dijelove s visokim zahtjevima ravne, poput hladnjaka elektroničke opreme, izravnavanje je neophodan postupak. Toplotna obrada je poboljšati mehanička svojstva i unutarnju strukturu žigosanih dijelova zagrijavanjem i hlađenjem žigosanih dijelova i poboljšanje čvrstoće, tvrdoće, žilavosti i drugih svojstava žigosanih dijelova. U proizvodnji automobila, neki aluminijski aluminijski kotači moraju se toplinski obraditi nakon utiskanja kako bi se poboljšala čvrstoća i otpornost na nošenje kotača.

(Ii), otkrivena ključna tehnologija procesa

1. Duboka optimizacija postupka crtanja

Proces crtanja igra vitalnu ulogu u utiskivanju aluminija. Međutim, aluminijske ploče sklone su nabora i pucanju tijekom postupka crtanja, što ozbiljno utječe na kvalitetu i proizvodnju učinkovitosti dijelova žigosanja. Da bi se postigla duboka optimizacija procesa crtanja i spriječila nabora i pucanje aluminijskih ploča, potrebno je započeti od više aspekata i poduzeti niz učinkovitih mjera.

Optimiziranje izgleda rebra za crtanje jedno je od važnih sredstava za poboljšanje kvalitete nacrtanih dijelova. Nacrtana rebra mogu učinkovito regulirati protok materijala i povećati otpornost na hranjenje, tako da sprječava nabora. Prilikom rasporeda rebra za crtanje potrebno je razumno odrediti položaj, oblik i veličinu rebra za izvlačenje prema obliku i veličini dijelova žigosanja. Za žigosanje dijelova složenim oblicima, možda će biti potrebno postaviti rebra za crtanje različitih oblika i veličina na različitim mjestima kako bi se postigla precizna kontrola protoka materijala. U crtežu Umri od dijelova automobilskih poklopca, rebra za crtanje obično se postavljaju oko matrice. Podešavanjem visine, širine i razmaka rebra za izvlačenje može se kontrolirati brzina protoka i smjer materijala, tako da se materijal može ravnomjerno deformirati tijekom postupka crtanja kako bi se izbjeglo nabora. Postoje i mnogo izbora za oblik rebra za izvlačenje, poput okruglog, kvadratnog, trapezoida, itd. Različiti oblici imaju različite učinke na protok materijala i ih je potrebno odabrati u skladu s stvarnim uvjetima.

Podešavanje veličine i raspodjele sile praznog držača također je ključna mjera za sprečavanje nabora i pucanja aluminijskih ploča. Ako je sila praznog držača premala, nabora materijala ne može se učinkovito potisnuti; Ako je prazna sila držača prevelika, lako je uzrokovati da se materijal probije. Stoga je potrebno precizno prilagoditi veličinu i raspodjelu sile praznog držača prema faktorima kao što su performanse materijala aluminijske legure, oblik i veličina dijela žigosavanja itd. U stvarnoj proizvodnji, veličina sile praznog držača može se u stvarnom vremenu nadzirati senzor tlaka instaliranim na kalupu i prilagoditi se u skladu s podacima o nadzoru. Za neke velike i složene dijelove žigosavanja mogu biti potrebna varijabilna tehnologija kontrole sile sile, to jest, u procesu crtanja, veličina i raspodjela sile blještanja prilagođavaju se u stvarnom vremenu u skladu s protokom i deformacijom materijala kako bi se osiguralo da materijal može ravnomjerno teći u šupljinu kalupa i izbjegavati otpad i pucanje. Koristeći naprednu numeričku simulacijsku tehnologiju, veličina i raspodjela sile zabluda simuliraju se i analiziraju prije crtanja, a predviđaju se problemi koji se mogu pojaviti tijekom postupka crtanja, kako bi se unaprijed optimizirale parametre sile Blanking Force i poboljšali kvalitetu i učinkovitost proizvodnje nacrtanih dijelova.

Razumni dizajn praznine i fileta kalupa također je važan čimbenik u sprječavanju nabora i pucanja aluminijske ploče. Ako je jaz u kalupu prevelik, materijal će se opustiti tijekom postupka crtanja i lako se boriti; Ako je jaz u kalupu premali, trenje između materijala i kalupa će se povećati, uzrokujući da se materijal probije. Stoga je potrebno razumno dizajnirati jaz kalupa prema debljini i performansama materijala aluminijske legure kako bi se osiguralo da materijal može nesmetano teći tijekom postupka crtanja i izbjegavanje nabora i pucanja. Polumjer fileta kalupa također ima veliki utjecaj na protok i formiranje kvalitete materijala. Premali polumjer fileta uzrokovat će da se materijal susreće s većim otporom tijekom procesa protoka, što je sklono koncentraciji i pucanju napona; Preveliki polumjer fileta uzrokovat će da materijal pretjerano teče tijekom postupka crtanja i lako se nabora. Stoga je potrebno razumno dizajnirati polumjer fileta kalupa prema obliku i veličini dijela žigosavanja kako bi se materijal mogao ravnomjerno deformirati tijekom procesa protoka kako bi se izbjeglo nabora i pucanje.

2. Precizna kontrola obrezivanja i udaranja

Stiskanje i udaranje važan je proces u obradi dijelova za žigosanje aluminija. Njegova točnost izravno utječe na točnost dimenzije, kvalitetu ruba i ukupne performanse dijelova žigosanja. Da bi se postigla precizna kontrola obrezivanja i probijanja i smanjila pojavu oštećenja poput Burrs -a i deformacija, potrebno je započeti od dizajna plijesni, podešavanja parametara procesa i kontrole procesa obrade.

Točnost kalupa ključna je za osiguravanje kvalitete obrezivanja i probijanja. U fazi dizajna kalupa trebaju se usvojiti napredni koncepti dizajna i tehnologije kako bi se osiguralo da kalup ima razumnu strukturu, dovoljnu čvrstoću i visoku preciznost. Za vrhunsku rub obrezivanja probijanja, treba koristiti tehnologiju obrade visoke preciznosti, kao što je sporo rezanje žica, električna obrada iskre itd. Kako bi se osigurala oštrina i dimenzionalna točnost retka. Nošenje vrhunskog ruba dovest će do pada kvalitete probijanja obrezivanja, probijanja i deformacija, tako da je potrebno odabrati materijale plijesni s dobrom otpornošću na habanje i razumno dizajnirati postupak toplinske obrade kalupa kako bi se poboljšala tvrdoća i otpornost kalupa. U procesu proizvodnje kalupa točnost obrade mora se strogo kontrolirati kako bi se osiguralo da točnost podudaranja između različitih dijelova kalupa ispunjava zahtjeve za dizajnom. Oprema za obradu visoke preciznosti i instrumenti za testiranje koriste se za praćenje i kontrolu procesa obrade kalupa u stvarnom vremenu, a pogreške u obradi otkrivaju se i ispravljaju na vrijeme kako bi se osigurala kvaliteta kalupa.

Podešavanje parametara procesa također ima važan utjecaj na kvalitetu probijanja obrezivanja. Brzina udaranja je ključni parametar procesa. Ako je brzina udaranja prebrza, materijal će biti podvrgnut velikoj udarnoj sili tijekom postupka probijanja, a lako se generiraju provali i deformacije; Ako je brzina udaranja prespora, to će utjecati na učinkovitost proizvodnje. Stoga je potrebno razumno odabrati brzinu probijanja prema faktorima kao što su performanse i debljina materijala aluminijske legure i oblika i veličine dijelova žigosanja. Prilikom probijanja tanjih listova aluminijskih legura, brzina probijanja može se na odgovarajući način povećati; Prilikom probijanja debljih listova, brzinu probijanja treba smanjiti kako bi se osigurala kvaliteta probijanja. Jaz za probijanje također je važan parametar procesa. Ako je jaz u probijanju prevelik, kvaliteta ruba nakon obrezivanja i probijanja bit će loša i stvorit će se veliki buri; Ako je jaz u probijanju premali, trošenje kalupa će se povećavati i čak oštetiti kalup. Stoga je potrebno precizno prilagoditi jaz za probijanje u skladu s debljinom i performansama materijala aluminijske legure kako bi se dobila dobra kvaliteta obrezivanja i probijanja.

Tijekom obrade potrebna je i stroga kontrola kvalitete obrezivanja i probijanja. Kalup treba pregledati i redovito održavati kako bi se odmah otkrio i bavio se problemima poput trošenja i deformacije kalupa. Tijekom procesa proizvodnje, u stvarnom vremenu treba pregledati dijelove žigosavanja nakon obrezivanja i udaranja. Mjerenjem dimenzijske točnosti, kvalitete ruba i ostalih pokazatelja dijelova žigosanja, problemi koji se događaju tijekom postupka obrade mogu se odmah otkriti i ispraviti. Napredna automatizirana oprema za ispitivanje, poput mjernih instrumenata s tri koordinata i sustava vizualnog pregleda, može se koristiti za brzo i precizno otkrivanje dijelova za utiskivanje kako bi se poboljšala učinkovitost i točnost otkrivanja. Potrebno je ojačati obuku i upravljanje operatorima, poboljšati tehničku razinu i svijest o kvaliteti operatora, osigurati da operatori mogu raditi strogo u skladu s operativnim postupcima i osigurati kvalitetu obrezivanja i udaranja.

3. Učinkovito prevladajte problem odbijanja

Springback je čest i trnovit problem u proizvodnji dijelova za utiskivanje aluminijske legure. Ozbiljno utječe na dimenzionalnu točnost i točnost oblika u žigosanim dijelovima, što stvara velike probleme u proizvodnji. Da bi se učinkovito prevladao problem oporavka, potrebno je duboko analizirati uzroke otpada i poduzeti ciljane mjere za kontrolu.

Elastični modul aluminijskih legura materijala je nizak, što je jedan od glavnih razloga za otpadanje dijelova žigosanja. Elastični modul je pokazatelj sposobnosti materijala da se odupire elastičnoj deformaciji. Što je niži modul elastičnosti, to je jača sposobnost materijala da oporavi elastičnu deformaciju nakon istovara, što dovodi do povećanja povratnog udara. Elastični modul aluminijske legure samo je jedna trećina čelika, tako da je vjerojatnije da će se odbiti tijekom procesa žigosavanja. Mehanička svojstva kao što su čvrstoća prinosa i indeks otvrdnjavanja materijala također će utjecati na otpadanje. Što je veća čvrstoća prinosa, to je veći napon koji materijal treba podnijeti tijekom postupka deformacije plastike, a to je očiglednija tendencija otpada nakon istovara; Što je veći indeks otvrdnjavanja, to je ozbiljniji fenomen otvrdnjavanja rada materijala tijekom postupka deformacije plastike, a veća je količina otpada.

Parametri procesa žigosavanja također imaju važan utjecaj na Springback. Polumjer savijanja ključni je parametar procesa. Što je manji polumjer savijanja, to je veći stupanj deformacije materijala tijekom postupka savijanja, a veća je količina otpada. Kad je polumjer savijanja manji od minimalnog polumjera savijanja materijala, materijal je sklon pucanju, a iznos od povratnog udara također će se naglo povećati. Parametri poput brzine staska i tlaka također će utjecati na otpadanje. Ako je brzina žigosavanja prebrza, materijal neće imati vremena da se u potpunosti deformira tijekom postupka žigosavanja, a količina otpada će se povećati nakon istovara; Ako je tlak previsok, materijal će se pretjerano deformirati u kalupu, a nakon istovara je također lako proizvesti veliki povratak.

Struktura i dizajn kalupa također imaju važan utjecaj na otpad. Ako je jaz od matrice prevelik, materijal neće biti učinkovito suzdržan tijekom postupka žigosavanja, a lako je odskočiti; Ako je polumjer kuta matrice premali, materijal će biti podvrgnut većem otporu tijekom procesa protoka, što rezultira koncentracijom stresa, povećavajući na taj način količinu oporavka. Površinska hrapavost matrice, metoda Demouldinga i drugi čimbenici također će utjecati na odboj. Umrt s velikom površinskom hrapavošću povećat će trenje između materijala i matrice, uzrokujući da se materijal oporavlja tijekom Demouldinga; Nerazumne metode Demouldinga, poput prisilnog Demouldinga, također su sklone uzroku da se dijelovi za utiskivanje odbijaju tijekom procesa demonstracije.

Da bi se kontrolirao oporavak, može se koristiti metoda kompenzacije matrice. Preciznim mjerenjem i analizom povratnog udara dijelova za žigosanje, površina matrice obrnuto se nadoknađuje tijekom dizajna matrice, tako da dijelovi za žigosanje mogu dostići veličinu i oblik dizajna nakon oporavka. Koristeći se numeričku simulacijsku tehnologiju, proces žigosavanja simuliran je i analiziran u fazi dizajna Die kako bi se predvidio povratni udar dijelova žigosanja, određujući na taj način kompenzacijsku količinu matrice. Prema ponorskom udaru dijelova žigosanja u stvarnoj proizvodnji, matrica se prilagođava i optimizira u stvarnom vremenu kako bi se dodatno poboljšala točnost kompenzacije matrice.

Optimiziranje parametara procesa žigosavanja također je važna mjera za kontrolu otpada. Razumno prilagodite parametre poput polumjera savijanja, brzine žigosavanja i tlaka tako da se materijal može ravnomjerno deformirati tijekom postupka žigosavanja i smanjiti pojavu otpada. Prikladno povećanje polumjera savijanja, smanjujući brzinu žigosavanja i razumno upravljanje tlakom može učinkovito smanjiti količinu povratnog udara. Korištenje postupka više prolaza za postojanje za postupno dovršavanje oblikovanja žigosanih dijelova također može smanjiti stupanj deformacije materijala i smanjiti otpadanje.

Usvajanje ortopedskog procesa jedno je od učinkovitih sredstava za rješavanje problema s otpadom. Za utiskivanje dijelova s velikom količinom otpada, ortopedski postupak može se koristiti za njihovo ispravljanje nakon žigosavanja kako bi se postigao veličina i oblik koji zahtijeva dizajn. Uobičajeni ortopedski procesi uključuju mehaničku ortopediju i toplinsku ortopediju. Mehanička ortopedija je ispraviti dijelove žigosavanja primjenom vanjske sile, poput upotrebe preša, ispravljača i druge opreme za izravnavanje i ispravljanje dijelova za žigosanje; Toplinska ortopedija je korištenje mogućnosti plastične deformacije materijala na visokoj temperaturi za ispravljanje dijelova žigosavanja nakon zagrijavanja, poput korištenja ortopedije koji prešaju vruće prešanje i ortopedije toplinskog starenja.

(Iii) površinski tretman: Davanje žigosavanja dijelova novi šarm

1. Anodizacija: Poboljšanje zaštite i ljepote

Kao važno sredstvo površinskog obrade aluminijskih dijelova za žigosanje, postupak anodizacije je poput stavljanja čvrstog i prekrasnog kaputa na dijelove žigosavanja. To ne samo da može značajno poboljšati zaštitne performanse dijelova za žigosanje, već im dodati i jedinstvenu estetiku, čineći ih isticanjem od mnogih proizvoda.

Načelo anodizacije temelji se na elektrokemijskom procesu. Kada se dijelovi za žigosanje aluminija stavljaju u specifični elektrolit kao anoda i primjenjuju se izravna struja, na aluminijskoj površini će se pojaviti reakcija oksidacije kako bi se formirao aluminijski oksidni film. U ovom procesu kationi u elektrolitu dobivaju elektrone na površini anode i kombiniraju se s aluminijskim atomima kako bi nastali aluminijski oksid. Tijekom procesa anodiziranja, dva procesa otapanja metala i stvaranja filma oksida provode se istovremeno. Reakcija oksidacije na površini metala uzrokovat će da se aluminijski ioni otope u elektrolit. Ovo je neizbježna nuspojava u procesu anodiziranja, što će uzrokovati gubitak metalnih materijala i promjena u obliku. U skladu s otapanjem metala je stvaranje oksidnog filma. Reakcija oksidacije na površini metala uzrokovat će da se aluminij kombinira s kisikom u elektrolitu kako bi se stvorio stabilan sloj aluminij oksida. Ovaj oksidni film ima mikroporoznu strukturu, a njegova debljina, boja i druga fizička i kemijska svojstva mogu se kontrolirati podešavanjem faktora poput otopine elektrolita, gustoće struje, temperature i vremena.

Proces anodizacije procesa je relativno složen, a procesne parametre svake veze treba strogo kontrolirati kako bi se osigurala kvaliteta i izvedba oksidnog filma. Prehrana je prvi korak anodizacije, a njegova je svrha očistiti i pripremiti površinu aluminijske legure kako bi postavili dobar temelj za naknadno liječenje anodizacijom. Prethodna obrada obično uključuje procese kao što su odmašćivanje, pranje alkalija i neutralizacija. Odmašivanje je uklanjanje ulja i nečistoća na površini aluminijskih dijelova žigosavanja. Čišćenje organskog otapala, čišćenje alkalnog agensa za uklanjanje i druge metode mogu se koristiti kako bi se osiguralo da na površini nema ostataka masti. Alkalno pranje je dodatno uklanjanje prirodnog oksidnog filma i drugih nečistoća na površini, poboljšati aktivnost površine i učiniti daljnju reakciju oksidacije ujednačenom. Neutralizacija je neutralizacija alkalnih tvari koje su preostale nakon pranja alkalija kako bi se spriječio utjecaj na naknadne procese.

Tretman za anodizaciju temeljna je veza cijelog procesa. U ovoj se fazi aluminijska legura stavlja u otopinu elektrolita, a električna struja se primjenjuje kako bi se na njegovoj površini formirao oksidni film. Uobičajene otopine elektrolita uključuju sumpornu kiselinu, kromovu kiselinu, oksalnu kiselinu itd. Različite otopine elektrolita imat će različite učinke na izvedbu oksidnog filma. Anodizacija sumporne kiseline je najčešće korištena metoda. Može proizvesti oksidni film srednje debljine (0,00007 "do 0,001" ili 1,8 µm do 25 µm), koji ima dobru tvrdoću, otpornost na habanje i korozijsku otpornost. U procesu anodizacije sumporne kiseline, parametri poput gustoće struje, temperature i vremena moraju se kontrolirati. Ako je gustoća struje prevelika, oksidni film će prebrzo rasti, kvaliteta filma će pasti, a pojavi se oštećenja poput labavosti i poroznosti; Ako je gustoća struje premala, film oksida će polako rasti, a učinkovitost proizvodnje bit će niska. Ako je temperatura previsoka, oksidni film će se brže otopiti, što rezultira neravnomjernom debljinom filma; Ako je temperatura preniska, smanjit će se tvrdoća i otpornost na habanje oksidnog filma. Ako je vrijeme predugo, oksidni film će biti previše gust, što rezultira povećanom krhkošću filma i laganim pucanjem; Ako je vrijeme prekratko, debljina oksidnog filma nije dovoljna i ne može udovoljiti zahtjevima zaštite i ljepote.

Elektrolitičko bojanje važna je dodatna veza procesa anodizacije. Može učiniti da oksidni film dobije razne boje i uzorke, a istovremeno poboljšati performanse brtvljenja, otpornost na koroziju i otpornost na vremenske uvjete filma. Postoje mnoge metode elektrolitičkog bojanja, poput bojanje nikl sulfata, bojanje sustava limene soli itd. U bojanjem nikl sulfata, kontrolirajući sastav, pH vrijednost, temperaturu i gustoću struje elektrolita, oksidni film može predstaviti različite boje, poput brončanog, crnog, zlata itd. Njegova je svrha osigurati da proizvodi od aluminijskih legura imaju dobru otpornost na koroziju, otpornost na vremenske uvjete i otpornost na habanje kako bi se postigla dugotrajna performansi. Obično korištene metode za brtvljenje uključuju toplinsko brtvljenje (brtvljenje ključanja vode i brtvljenje pare visokog pritiska), hladno brtvljenje, zaptivanje srednje temperature i organsko brtvljenje. Toplinsko brtvljenje je stavljanje anodiziranih aluminijskih dijelova koji žica u kipuću vodu ili paru visokog pritiska kako bi se zatvorile mikropore oksidnog filma i poboljšali otpornost na koroziju i otpornost na habanje filma. Hladno brtvljenje koristi kemijska sredstva za brtvljenje oksidnog filma na sobnoj temperaturi, što ima prednosti jednostavnog rada i uštede energije.

Zaštitne performanse i estetika anodiziranih aluminijskih žigosanja značajno su poboljšani. Tvrdoća i otpornost na oksidni film znatno su poboljšani, što se može učinkovito oduprijeti vanjskom trenju i nositi i proširiti radni vijek žičana. Film oksida ima dobru otpornost na koroziju, što može spriječiti da se aluminijske startere korodiraju u vlažnom, kiselom i alkalnom okruženju i štite bazni metal od erozije. Anodiziranje također može dati aluminijskim žigovima raznim lijepim bojama i sjajnim efektima kako bi se zadovoljile estetske potrebe različitih kupaca i poboljšala dodanu vrijednost proizvoda. U području arhitektonskog ukrasa, anodizirana vrata aluminijskih legura i prozori ne samo da imaju izvrsne zaštitne performanse, već dodaju i ljepotu i modu zgradi; U području elektroničke opreme, anodizirane aluminijske kućišta ne samo da mogu zaštititi unutarnje elektroničke komponente, već i poboljšati izgled i teksturu proizvoda i poboljšati tržišnu konkurentnost proizvoda.

2. Sandblasting: Stvaranje jedinstvene teksture

Sandblasting je postupak koji koristi mlaznice velike brzine za liječenje površine aluminijskih žigova. To je poput čarobnog šminkera koji aluminijskim žigovima može dati jedinstvenu površinsku teksturu, istovremeno poboljšavajući njihovu površinsku čistoću i hrapavost, dodajući drugačiji šarm proizvodu.

Načelo pješčane mjere je korištenje komprimiranog zraka ili visokotlačnog protoka vode kao izvor napajanja za prskanje abraziva (poput kvarcnog pijeska, pijeska korunda, staklenih perlica itd.) Na površinu aluminijskih žigosanja velikom brzinom, tako da se abrazivi sudaraju i trljaju na površini, a sljede na ulje, itd. U tom će procesu utjecaj i trenje abraziva uzrokovati sitne jame i ogrebotine na površini aluminijskih žigova. Ove promjene u mikrostrukturi uzrokovat će da površina predstavlja različite teksture i sjajne efekte. Pjesmeno može učinkovito ukloniti mrlje od ulja, nečistoće i prirodne oksidne filmove na površini aluminijskih žigosa, čineći površinu glatkijom.

Vi. Kontrola kvalitete: potraga za nula oštećenja

(I) Višedimenzionalna sredstva za inspekciju kvalitete

U procesu proizvodnje aluminijskih žigova, inspekcija kvalitete je poput strogog vratara, koristeći razna sredstva za provođenje svestranog pregleda žigosanja kako bi se osiguralo da svako žigosanje ispunjava visoke standarde kvalitete i postiže cilj nula oštećenja. Najčešće korištene metode pregleda kvalitete pokrivaju višestruke dimenzije kao što su dimenzionalno mjerenje, pregled izgleda, ispitivanje mehaničkih svojstava, metalografska analiza itd. Oni međusobno surađuju kako bi zajednički zaštitili kvalitetu aluminijskih žigova.

Mjerenje dimenzije jedna je od najosnovnijih i najvažnijih veza u inspekciji kvalitete. Izravno je povezano s tim može li žigosanje ispuniti zahtjeve dizajna i točnost montaže. U dimenzionalnom mjerenju aluminijskih žigova, trodimenzionalni koordinatni mjerni stroj postao je preferirani alat s njegovom visokom preciznom i snažnom funkcijom mjerenja. Trodimenzionalni koordinatni mjerni stroj može precizno izmjeriti različite dimenzionalne parametre kao što su duljina, širina, visina, otvor otvora, pogreška u obliku itd. Dijelova za utiskivanje pomicanjem sonde na tri uzajamno okomite koordinatne osi. U proizvodnji aluminijskih dijelova za žigosanje za cilindre automobila, trodimenzionalni koordinatni mjerni stroj može precizno izmjeriti promjer, točnost položaja, ravnanje itd. Svake rupe tijela cilindra kako bi se osiguralo da dimenzijska točnost tijela cilindra ispunjava zahtjeve motora motora. Njegova točnost mjerenja obično može doseći razinu mikrona, što može udovoljiti potrebama mjerenja dijelova visoke preciznosti aluminija. Pored trodimenzionalnog mašinskog koordinata, stroj za mjerenje lasera također igra važnu ulogu u dimenzionalnom mjerenju. Laserski mjerni stroj koristi princip refleksije laserskog snopa kako bi brzo i nekontaktno izmjerio veličinu i oblik dijelova žigosanja. Ima prednosti brzine brzine mjerenja, velike točnosti i praktičnog rada. U području zrakoplovstva, za neke dijelove za žigosanje aluminija sa složenim oblicima i izuzetno visoke dimenzijske točnosti, laserski mjerni stroj može ostvariti brzo mjerenje i analizu njihovih trodimenzionalnih oblika i pružiti točnu podršku podataka za kontrolu kvalitete proizvoda.

Pregled izgleda neophodan je dio kvalitetne inspekcije. Uglavnom se koristi za otkrivanje postoje li oštećenja poput pukotina, ogrebotina, bora, deformacija itd. Na površini dijelova žigosanja. Ovi nedostaci ne samo da će utjecati na kvalitetu pojavljivanja dijelova utiskivanja, već će možda imati ozbiljan utjecaj na njihov učinak i radni vijek. U pregledu izgleda vizualni pregled je jedna od najčešće korištenih metoda. Inspektori izravno promatraju površinu žigosavanja dijelova golim očima i pronalaze površinske nedostatke svojim bogatim iskustvom i oštrim promatranjem. Za neke suptilne nedostatke koje je teško promatrati izravno s golim okom, mogu se pregledati uz pomoć povećanih naočala, mikroskopa i drugih alata. U proizvodnji aluminijskih dijelova za utiskivanje za kućište elektroničke opreme, inspektori će pažljivo promatrati postoje li ogrebotine, ogrebotine i ostali nedostaci na površini kućišta, jer će ti nedostaci izravno utjecati na izgled i konkurentnost na tržištu proizvoda. Poliranje naftnog kamena i inspekcija dodira također su obično korištene metode u pregledu izgleda. Poliranje ulja može ukloniti oksidnu ljestvicu i sitne izbočine na površini žičanih dijelova, čineći površinske oštećenja očiglednijim i jednostavnijim za uvid. Pregled dodira je da inspektor nosi rukavice i dodiruje površinu dijelova žigosanja rukama kako bi osjetio ravnu i glatkoću površine, kako bi pronašao površinske nedostatke poput ogrebotina i bora. U proizvodnji aluminijskih dijelova za utiskivanje za automobilski poklopci za tijelo, inspekcija dodira važna je metoda pregleda izgleda koja na površini poklopca može učinkovito pronaći suptilne nedostatke.

Ispitivanje mehaničkih svojstava jedno je od ključnih sredstava za procjenu kvalitete aluminijskih žigosa. Uglavnom se koristi za otkrivanje pokazatelja mehaničkih svojstava kao što su čvrstoća, tvrdoća, žilavost i performanse umora. Ovi su pokazatelji izravno povezani s pouzdanošću i sigurnošću žigova u stvarnoj upotrebi. Ispitivanje zatezanja jedna je od najčešće korištenih metoda u ispitivanju mehaničkih svojstava. Primjenom aksijalne napetosti na žigosanje, krivulja naprezanja i naprezanja tijekom postupka istezanja mjeri se za dobivanje pokazatelja mehaničkog svojstva kao što su čvrstoća prinosa, vlačna čvrstoća i izduživanje žigosavanja. U proizvodnji aluminijskih žigosa za automobilski dijelovi, zategnuti testovi mogu se upotrijebiti za otkrivanje čvrstoće i plastičnosti dijelova kako bi se osiguralo da se oni neće pretjerano razbiti ili deformirati ako su podvrgnuti vanjskim silama. Ispitivanje tvrdoće procjenjuje tvrdoću žigosanja mjerenjem sposobnosti površine žigosavanja da se odupire udubljenju. Najčešće korištene metode ispitivanja tvrdoće uključuju test tvrdoće Rockwell, Brinell test tvrdoće, Vickers test tvrdoće itd. Različite metode ispitivanja pogodne su za različite materijale i raspone tvrdoće. U području zrakoplovstva, za neke aluminijske žigosake koje trebaju izdržati visoki stres, ispitivanje tvrdoće može se koristiti za otkrivanje njihove površinske tvrdoće kako bi se osiguralo da imaju dobru otpornost na habanje i otpornost na zamoru tijekom uporabe. Ispitivanje udara koristi se za otkrivanje žilavosti dijelova žigosavanja pod utjecajem opterećenja. Čvrstoća se procjenjuje mjerenjem rada na apsorpciji udara u žigosanim dijelovima u ispitivanju udara. U proizvodnji nekih dijelova za žigosanje aluminija koji trebaju izdržati utjecaj opterećenja, poput nosača automobilskih zračnih jastuka, zrakoplovnih strukturnih dijelova itd., Impact test je neophodna metoda ispitivanja mehaničkog svojstva.

Metalografska analiza je metoda detekcije koja duboko razumije unutarnju strukturu i performanse dijelova aluminija. Može otkriti mikrostrukturne karakteristike materijala, poput veličine zrna, graničnog stanja zrna, faznog sastava itd., Promatranjem i analizom metalografske strukture žigosanih dijelova, kako bi se procijenila kvaliteta i performanse dijelova u žigosavanju. Proces metalografske analize uključuje uzorkovanje, umetnuće, mljevenje, poliranje, koroziju i druge korake. Prvo odaberite reprezentativne uzorke iz žigosavanja dijelova, a zatim umetnite uzorke u odgovarajuće materijale za naknadnu obradu i promatranje. Zatim mljejte i polirajte umetne uzorke kako bi se njihove površine zrcale. Konačno, upotrijebite odgovarajuća korozivna sredstva za korodiranje površine uzoraka kako bi se pojavila metalografska struktura kako bi se olakšala promatranje i analiza pod mikroskopom. U proizvodnji aluminijskih dijelova žigosavanja za aluminijske aluminijske kotače, metalografska analiza može se koristiti za otkrivanje veličine zrna i raspodjele glavčine kotača i procjenu njegove kvalitete lijevanja i toplinskog obrade. Kroz metalografsku analizu može se utvrditi postoje li oštećenja poput pora, skupljanja, inkluzija itd. Unutar glavčine kotača, kao i jesu li žitarice grube i neujednačene, tako da poduzimaju pravovremene mjere za poboljšanje i poboljšanje kvalitete i performansi čvorišta kotača.

(Ii) Analiza oštećenja i strategija poboljšanja

U procesu proizvodnje dijelova aluminija, usprkos nizu strogih mjera kontrole kvalitete, još uvijek se mogu pojaviti razni nedostaci poput pukotina, bora, deformacija, ogrebotina na površini itd. Ovi nedostaci neće utjecati samo na kvalitetu i performanse dijelova žigosavanja, već mogu uzrokovati i uklanjanje proizvoda i povećati troškove proizvodnje. Stoga su dubinska analiza uzroka ovih oštećenja i prijedlog odgovarajućih mjera prevencije i poboljšanja od velikog značaja za poboljšanje kvalitete i proizvodnje učinkovitosti dijelova aluminija.

Pukotine su jedan od češćih i ozbiljnijih oštećenja u aluminijskim dijelovima žigosavanja. Oni će značajno smanjiti snagu i pouzdanost žigosavanja, pa čak i uzrokovati da se proizvod probije tijekom upotrebe. Glavni uzroci pukotina uključuju oštećenja u samom materijalu, nerazumne parametre procesa žigosavanja i probleme dizajna i proizvodnje kalupa. Nečistoće, pore, segregacija i ostali nedostaci u aluminijskim legurama materijala će smanjiti čvrstoću i plastičnost materijala, što olakšava pucanje dijelova za ukidanje kada su podvrgnuti silu. U nekim aluminijskim legurama, ako ima više čestica nečistoće, ove će čestice nečistoće postati točke inicijacije pukotina. Tijekom procesa žigosavanja, kako se stres koncentrira, pukotine će se postupno formirati oko čestica nečistoće i proširiti se na okolna područja. Nerazumni parametri procesa žigosavanja, kao što su premali jaz za praznine, premali koeficijent crteža i prebrza brzina žigosavanja, također mogu uzrokovati pukotine u dijelovima žigosavanja. Ako je praznina zabluda premala, sila za blankiranje će se povećati, a stres smicanja na materijalu tijekom postupka blankinga bit će prevelik, što je lako puknuti; Ako je koeficijent crteža premali, stupanj deformacije materijala tijekom postupka crtanja bit će prevelik, premašuje plastičnu granicu materijala, uzrokujući tako pukotine; Ako je brzina žigosavanja prebrza, materijal neće imati dovoljno vremena da se u potpunosti deformira tijekom postupka žigosavanja, što rezultira koncentracijom stresa, što je također lako izazvati pukotine. Problemi u dizajnu i proizvodnji plijesni, kao što su premali polumjer fileta plijesni, velika hrapavost površine kalupa, nerazumna struktura plijesni itd. Također mogu uzrokovati pukotine u dijelovima žigosavanja. Premali polumjer fileta plijesni povećat će otpornost materijala tijekom procesa protoka, što rezultira koncentracijom naprezanja, što je lako uzrokovati pukotine; Velika hrapavost površine kalupa povećat će trenje između materijala i kalupa, uzrokujući neujednačen stres na materijalu tijekom postupka staska, uzrokujući tako pukotine; Nerazumna struktura plijesni, kao što je nedovoljna krutost kalupa i loša točnost vođenja, uzrokovat će deformiranje plijesni tijekom postupka žigosavanja, uzrokujući neravnu silu na dijelovima i pukotinama.

Da bismo spriječili i poboljšali nedostatke pukotina, prvo moramo strogo kontrolirati kvalitetu materijala od aluminijskih legura, ojačati inspekciju i probir sirovina, osigurati da kemijski sastav i organizacijska struktura materijala ispunjavaju zahtjeve i smanji nedostatke unutar materijala. Analiza kemijskog sastava i metalografski pregled provodi se na svakoj seriji ploča s aluminijskim legurama kako bi se osiguralo da je sadržaj nečistoće u materijalu unutar dopuštenog raspona, veličina zrna je ujednačena, a ne postoji očigledna fenomen segregacije. Razumno prilagodite parametre procesa žigosavanja, optimizirajte jaz za praznine, koeficijent crtanja, brzinu žigosavanja i druge parametre prema karakteristikama materijala aluminijske legure i oblika i veličine dijelova žigosanja, tako da se materijal može ravnomjerno deformirati tijekom postupka žigosavanja kako bi se izbjegla koncentraciju stresa. Kroz eksperimente i simulacijsku analizu odredite optimalni koeficijent praznine i koeficijenta crtanja kako biste osigurali da dijelovi žigosavanja neće proizvesti pukotine tijekom postupka blankiranja i crtanja. Također je potrebno optimizirati proces dizajna i izrade kalupa, povećati polumjer fileta kalupa, smanjiti hrapavost kalupa, razumno dizajnirati strukturu kalupa, poboljšati krutost kalupa i točnost vođenja, tako da plijesan može raditi stabilno tijekom postupka žigosavanja i smanjiti koncentraciju stresa u dijelovima žigosavanja. U fazi dizajna kalupa koristite napredni softver za dizajn za simulacijsku analizu kako biste optimizirali strukturu i parametre kalupa; U procesu proizvodnje kalupa koristite opremu za obradu visoke preciznosti i procese kako biste osigurali točnost dimenzije i kvalitetu površine kalupa.

Naboranje je još jedan uobičajeni nedostatak dijelova aluminija u procesu žigosavanja, što će utjecati na kvalitetu izgleda i dimenzionalnu točnost dijelova žigosanja i smanjiti performanse i pouzdanost proizvoda. Glavni uzroci nabora su nedovoljna sila za blankiranje, neravnomjerni protok materijala i prekomjerni koeficijent crtanja. Nedovoljna sila za blankiranje učinit će da lim ne može biti učinkovito suzdržan tijekom postupka žigosavanja, što rezultira lokalnom nestabilnošću materijala i bora. U procesu dubokog crtanja automobilskih poklopca, ako sila za blankiranje nije dovoljna, na rubu poklopca pojavit će se bore. Neravni protok materijala također je jedan od važnih razloga za bora. Kad materijal teče u kalupu, ako je otpor neravan, to će uzrokovati lokalno nakupljanje materijala i bora. Složeni oblik kalupa i nerazuman raspored rebra za izvlačenje utjecati će na ujednačenost protoka materijala. Ako je koeficijent crteža prevelik, stupanj deformacije materijala tijekom dubokog postupka crtanja bit će prevelik, što prelaze kritični stupanj deformacije materijala, uzrokujući tako bore.

Da bi se spriječile i poboljšale oštećenja bora, potrebno je povećati silu zabranjene kako bi se osiguralo da list može biti učinkovito suzdržan tijekom postupka žigosavanja i spriječiti lokalnu nestabilnost materijala. Podešavanjem strukture i parametara prstena praznog držača ili korištenjem hidrauličkog blankinga i drugih metoda može se povećati veličina i stabilnost sile blankiranja. Razumno prilagodite izgled i visinu rebra za izvlačenje, optimizirajte oblik i veličinu praznog, tako da materijal može ravnomjerno teći u kalupu i izbjegavati lokalno nakupljanje. Prema obliku i veličini dijelova žigosavanja, razuman izgled i visina rebra za izvlačenje dizajnirani su tako da otpornost materijala tijekom procesa protoka ujednače; Optimiziranjem oblika i veličine praznog, deformacija materijala tijekom postupka žigosavanja je ujednačenija. Također je potrebno odabrati odgovarajući koeficijent crteža. Prema performansama materijala aluminijske legure i oblika i veličine dijelova za stavljanje, koeficijent crteža razumno je određen kako bi se izbjegla pretjerana deformacija materijala zbog prekomjernog koeficijenta crteža. Kroz eksperimente i simulacijsku analizu, optimalni koeficijent crteža određuje se kako bi se osiguralo da dijelovi za žigosanje neće se naborarati tijekom postupka crtanja.