Razumijevanje dijelova za utiskivanje od nehrđajućeg čelika u modernoj proizvodnji

Dijelovi za utiskivanje od nehrđajućeg čelika su precizno oblikovane komponente proizvedene oblikovanjem limova od nehrđajućeg čelika pomoću mehaničkih preša i prilagođenog alata. Ovi dijelovi naširoko se koriste u automobilskoj industriji, elektronici, medicinskim uređajima, industrijskoj opremi i potrošačkim proizvodima zbog svoje čvrstoće, otpornosti na koroziju i stabilnosti dimenzija. Za razliku od generičkog oblikovanja metala, utiskivanje nehrđajućeg čelika zahtijeva pažljivu kontrolu svojstava materijala, dizajna alata i parametara procesa kako bi se postigla dosljedna kvaliteta na razini.

Proizvođači odabiru dijelove za utiskivanje od nehrđajućeg čelika kada im je potrebna velika proizvodnja s uskim tolerancijama, ponovljivošću i dugim vijekom trajanja. Proces je vrlo prikladan za nosače, kopče, kućišta, terminale, zaštitne komponente i strukturna pojačanja koja moraju izdržati mehanički stres i izloženost okolišu.

Ključne vrste nehrđajućeg čelika koje se koriste za utiskivanje

Odabir prave vrste nehrđajućeg čelika ključan je za uspješno žigosanje. Svaki stupanj nudi različite karakteristike oblikovanja, razine otpornosti na koroziju i troškove. Najčešće korišteni tipovi balansiraju sposobnost oblikovanja s mehaničkim svojstvima.

- Nehrđajući čelik 304 je najpopularniji izbor za dijelove za utiskivanje od nehrđajućeg čelika zbog svoje izvrsne otpornosti na koroziju, dobre duktilnosti i široke dostupnosti.

- Nehrđajući čelik 316 nudi poboljšanu otpornost na kemikalije i slanu vodu, što ga čini prikladnim za pomorske, medicinske i komponente za preradu hrane.

- Nehrđajući čelik 430 je feritna klasa koja se često koristi kada su potrebna magnetska svojstva i niži troškovi materijala.

Debljina materijala, smjer zrna i završna obrada površine također utječu na performanse štancanja. Tanje debljine poboljšavaju sposobnost oblikovanja, dok dosljedna orijentacija zrna smanjuje pucanje i izobličenje tijekom oblikovanja.

Objašnjeni postupci utiskivanja jezgre od nehrđajućeg čelika

Dijelovi za utiskivanje od nehrđajućeg čelika proizvode se pomoću nekoliko tehnika oblikovanja, često kombiniranih u jednoj proizvodnoj liniji. Izbor procesa ovisi o geometriji dijela, obujmu proizvodnje i zahtjevima tolerancije.

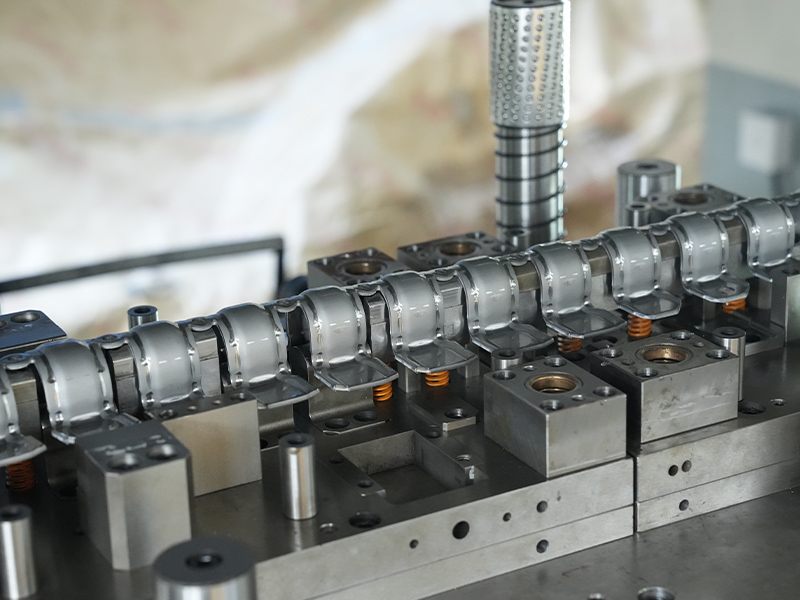

Progresivno žigosanje

Progresivno žigosanje koristi seriju stanica unutar jedne matrice za izvođenje više operacija kao što su izrezivanje, bušenje, savijanje i oblikovanje. Ova je metoda idealna za dijelove za štancanje velikog volumena od nehrđajućeg čelika složenih oblika i uskih tolerancija. Minimizira rukovanje, skraćuje vrijeme ciklusa i osigurava dosljednu kvalitetu dijelova.

Duboko crtanje

Duboko izvlačenje se koristi kada dijelovi za utiskivanje od nehrđajućeg čelika zahtijevaju značajnu dubinu u odnosu na njihov promjer, kao što su kućišta ili cilindrične komponente. Pravilno podmazivanje, omjeri izvlačenja i odabir materijala ključni su za sprječavanje kidanja ili naboranja tijekom procesa.

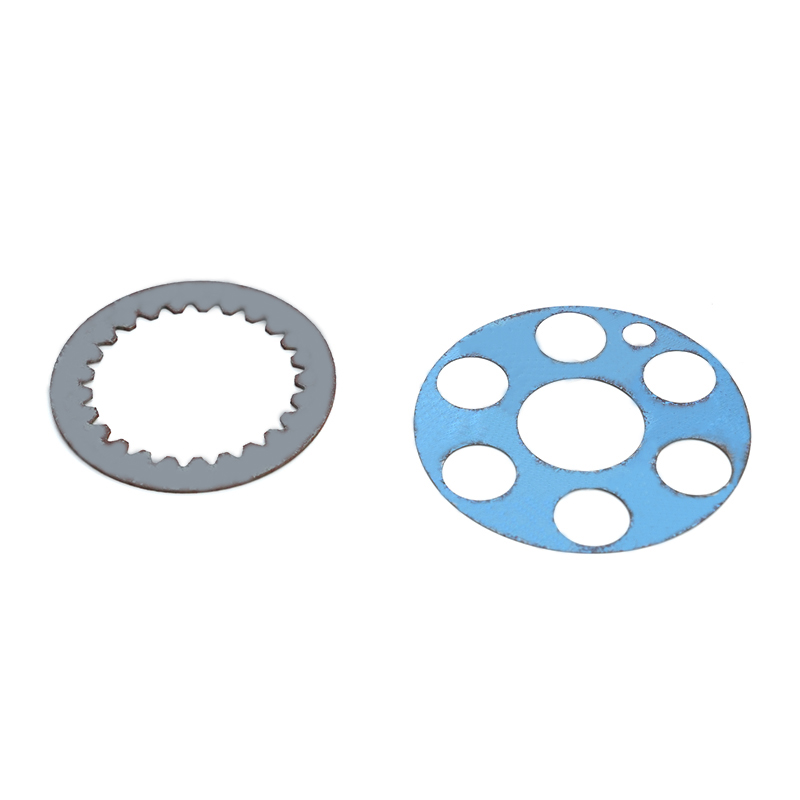

Fino brisanje

Fino brušenje proizvodi dijelove s glatkim rubovima i minimalnim neravninama, što ga čini prikladnim za komponente od nehrđajućeg čelika koje zahtijevaju visoku preciznost i izvrsnu kvalitetu rubova. Ovaj se postupak često koristi za zupčanike, mehanizme za zaključavanje i sigurnosno kritične dijelove.

Razmatranja dizajna alata za utiskivanje nehrđajućeg čelika

Dizajn alata izravno utječe na učinkovitost, vijek trajanja i kvalitetu ispisa dijelova za štancanje od nehrđajućeg čelika. Budući da je nehrđajući čelik tvrđi i abrazivniji od ugljičnog čelika, matrice moraju biti konstruirane za izdržljivost i preciznost.

- Materijali za matrice često uključuju očvrsnuti alatni čelik ili umetke od karbida za otpornost na habanje i deformacije.

- Odgovarajući razmak između izbijača i matrice ključan je za smanjenje stvaranja srha i naprezanja alata.

- Sustavi za skidanje izolacije i vođenje pomažu u održavanju poravnanja i sprječavaju deformaciju materijala.

Dobro dizajnirani alati smanjuju vrijeme zastoja, poboljšavaju konzistentnost dijelova i smanjuju dugoročne troškove proizvodnje dijelova za utiskivanje od nehrđajućeg čelika.

Kontrola tolerancije i preciznost u dijelovima za utiskivanje

Preciznost je jedna od glavnih prednosti dijelova za utiskivanje od nehrđajućeg čelika. Postizanje uskih tolerancija zahtijeva koordinaciju između svojstava materijala, točnosti tiska i kvalitete alata. Tipične tolerancije kreću se od ±0,05 mm do ±0,1 mm, ovisno o složenosti i debljini dijela.

| Raspon debljine | Dostižna tolerancija | Tipične primjene |

| 0,3–0,8 mm | ±0,05 mm | Elektronika, terminali |

| 0,8–2,0 mm | ±0,1 mm | Automobilski nosači |

Dosljedna kontrola tolerancije smanjuje probleme sa sklapanjem i poboljšava zamjenjivost u okruženjima masovne proizvodnje.

Mogućnosti završne obrade za dijelove od nehrđajućeg čelika

Nakon utiskivanja, završna obrada površine poboljšava izgled, otpornost na koroziju i funkcionalnost dijelova za utiskivanje od nehrđajućeg čelika. Metoda završne obrade trebala bi biti usklađena sa zahtjevima krajnje upotrebe dijela.

- Skidanje ivica uklanja oštre rubove i poboljšava sigurnost tijekom rukovanja i sastavljanja.

- Poliranje poboljšava glatkoću površine i estetsku privlačnost vidljivih komponenti.

- Pasivacija poboljšava otpornost na koroziju uklanjanjem onečišćenja s površine.

Odabir pravog postupka završne obrade može produljiti životni vijek proizvoda i smanjiti zahtjeve za održavanjem.

Praksa kontrole kvalitete u štancanju nehrđajućeg čelika

Kontrola kvalitete ključna je za održavanje dosljednosti u dijelovima za utiskivanje od nehrđajućeg čelika, posebno u reguliranim industrijama. Inspekcijske metode integrirane su kroz cijeli proizvodni proces, a ne samo u završnoj fazi.

Uobičajene prakse kontrole kvalitete uključuju inspekciju dimenzija pomoću čeljusti ili koordinatnih mjernih strojeva, vizualnu provjeru površinskih nedostataka i provjeru materijala putem certifikacijskih zapisa. Statistička kontrola procesa često se primjenjuje za praćenje trendova i sprječavanje odstupanja prije nego se pojave nedostaci.

Čimbenici troškova i optimizacija dizajna za projekte žigosanja

Trošak dijelova za utiskivanje od nehrđajućeg čelika ovisi o vrsti materijala, debljini, složenosti alata i obujmu proizvodnje. Dok ulaganje u alate može biti značajno, jedinični troškovi se brzo smanjuju s većim količinama.

Optimizacija dizajna igra glavnu ulogu u smanjenju troškova. Pojednostavljivanje savijanja, održavanje jednake debljine stjenke i minimiziranje sekundarnih operacija može značajno poboljšati učinkovitost proizvodnje bez žrtvovanja performansi.

Praktične primjene u raznim industrijama

Dijelovi za utiskivanje od nehrđajućeg čelika koriste se u različitim industrijama jer kombiniraju izdržljivost i učinkovitost proizvodnje. U proizvodnji automobila podržavaju strukturalni integritet i sigurnosne sustave. U elektronici pružaju zaštitu, uzemljenje i precizno povezivanje. Medicinska i prehrambena industrija oslanjaju se na dijelove od nehrđajućeg čelika za higijenu, otpornost na koroziju i dugoročnu pouzdanost.

Razumijevanje tehničkih i praktičnih aspekata žigosanja nehrđajućeg čelika pomaže inženjerima i kupcima u donošenju informiranih odluka, osiguravajući da dijelovi ispunjavaju očekivana svojstva dok ostaju unutar proračuna i rokova proizvodnje.